Зависимость скорости коррозии от места ввода защелачивающего агента

Зависимость скорости коррозии от места ввода защелачивающего агента. Длительное время не существовало единого мнения по вопросу эффективности защелачивания в зависимости от точки ввода нейтрализаторов в систему, в связи с чем и в настоящее время используются следующие варианты подачи защелачивающего агента (см. рис. 5,2): до ЭЛОУ перед теплообменниками подогрева сырой нефти; до ЭЛОУ после теплообменников подогрева сырой нефти; после ЭЛОУ перед теплообменниками подогрева обессоленной нефти; после ЭЛОУ и теплообменников подогрева обессоленной нефти перед колонной К-1.

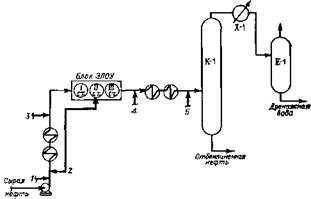

Рис. 5.2. Принципиальная схема вариантов подачи эащелачивающего реагента на установках первичной переработки нефти предприятий отрасли:

К-1 — экстракционная колонну: Х-1 — холодильник; Е-1 — рефлюксная емкость; 1 — в сырую нефть до ЭЛОУ перед теплообменниками (30 С); 2— в сырую нефть перед теплообменниками с одновременной подачей на II ступень ЭЛОУ; 3—в сырую нефть до ЭЛОУ после теплообменников (100 — 120 °С); 4— в обессоленную нефть (после ЭЛОУ) перед теплообменниками (80—100 C); 5— в обессоленную нефть после теплообменников перед колонной К-1 (240 °С)

При обработке нефти водным раствором NaOH до ЭЛОУ обеспечивается частичное удаление хлорорганических соединений [13]. С этой целью на первой ступени ЭЛОУ нефть промывается водой для удаления основной массы хлоридов до остаточного содержания не более 50 мг/л. Перед второй ступенью обессоливания на промывку нефти подают 1%-й водный раствор щелочи из расчета 20 г NaOH на 1 м3 нефти. Оптимальная температура в электродегидраторе должна быть не ниже 100— 110°С. На второй ступени обессоливания происходит разрушение части хлорорганических соединений и связывание щелочью выделившегося при этом хлор-иона с образованием хлорида натрия, вымываемого водой. В том случае если на обессоливание в первой ступени нефть поступает с содержанием хлоридов ниже 50 мг/л, можно подавать шелочь для удаления хлорорганических соединений перед первой ступенью ЭЛОУ. Однако при таком способе защелачивания остается значительное количество хлоридов после ЭЛОУ (2—5 мг/л), которые при полном их гидролизе могут дополнительно давать от 0,5 до 2,2 кг/ч НСl.

Полагают [14], что более высокая степень защелачивания достигается при подаче щелочного раствора перед теплообменниками подогрева обессоленной нефти, а на установках, получающих подготовленную нефть с отдельных ЭЛОУ, — непосредственно на прием сырьевого насоса.

Считается также [15], что защелачивающий раствор следует вводить после теплообменников подогрева обессоленной нефти непосредственно перед колонной во избежание закупорки труб теплообменников. Перемешивание реагентов с нефтью в данном случае достигается в результате турбулизации при быстром испарении воды из подаваемого раствора. Однако при этом остается незащищенной теплообменная аппаратура, температурные условия в которой создают возможность протекания процесса гидролиза хлоридов солей с выделением НСl.

Изучена зависимость скорости коррозии углеродистой стали от точки ввода защелачивающего агента для трех основных вариантов его подачи в технологические потоки установок, наиболее часто встречающиеся на предприятиях: в сырую нефть до ЭЛОУ; в обессоленную нефть перед теплообменниками подогрева; в обессоленную нефть после теплообменников подогрева перед колонной К-1 [16].

Исследования проводили на крупнотоннажных установках различных нефтеперерабатывающих заводов. Массовое содержание серы в перерабатываемых нефтях составляло 1,4—1,6 %, количество хлоридов в обессоленной нефти колебалось от 2—4 до 6—12 мг/л. В качестве защелачивающего агента использовали 1—2 %-й раствор NaOH. Количество подаваемой щелочи (в г на 1 т нефти) для каждой из обследуемых установок оставалось постоянным.

Установлено, что ввод щелочного раствора в обессоленную нефть после ЭЛОУ позволяет снизить скорость коррозии углеродистой стали в конденсационно-холодильном оборудовании колонны К-1 в 1,5—3 раза по сравнению со скоростью коррозии при подаче тех же количеств щелочи в сырую нефть до ЭЛОУ. Кроме того, ввод защелачивающего агента в обессоленную нефть позволяет значительно снизить скорость коррозии углеродистой стали не только в конденсационно-холодильном оборудовании колонны К-1, но и в конденсационно-холодильном оборудовании атмосферной колонны К-2, а также колонны блока вторичной ректификации бензина (рис. 5.3, 5.4).

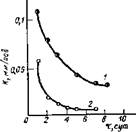

Рис. 5.3. Зависимость скорости коррозии К стали Ст20 в конденсационно-колодильном оборудовании атмосферной колонны К-2 от места ввода NaOH; 1— подача NaOH в сырую нефть до ЭЛОУ; 2 —подача NaOH в обессоленную нефть после ЭЛОУ. Подача NH3 в обоих случаях 3 г/т нефти; т —время экспозиции

Рис. 5.4. Зависимость скорости коррозии К углеродистой стали в конденсационно-холодильном оборудовании колонны вторичной ректификации К-8 от места ввода NaOH:

1 — подача NaOH в сырую нефть до ЭЛОУ; 2 - подача NaOH в обсссоленную нефть после ЭЛОУ; т —время экспозиции

Для достижения одинаковой степени защиты углеродистой стали в обессоленную нефть необходимо ввести значительно меньше щелочи, чем в сырую, так как при подаче нейтрализатора в сырую нефть до ЭЛОУ значительная часть его дренируется вместе с соляными стоками из электродегидраторов и, следовательно, не участвует в нейтрализации.

Таким образом, подача щелочи в нефть до ЭЛОУ не обеспечивает предотвращения образования НСl в колоннах К-1 и К-2 и надежную защиту конденсационно-холодильного оборудования. Эго объясняется также тем, что температура подогрева нефти при ее подготовке к перегонке (t = 100 - 120 °С) еще недостаточна для интенсивного образования НСl. Ввод щелочи в обессоленную нефть более целесообразен как с точки зрения эффективности защиты металла от коррозии, так и с точки зрения экономии щелочи.

В то же время при сравнении эффективности защиты от коррозии углеродистой стали при подаче щелочи перед теплообменниками подогрева и после теплообменников перед колонной К-1 установлено, что более эффективная защита обеспечивается подачей щелочи перед теплообменниками подогрева (рис. 5.5), Уменьшение скорости коррозии при подаче NaOH перед теплообменниками обусловлено увеличением времени контакта защелачивающего агента с нефтью, что позволяет достичь более полной нейтрализации НС1 по мере его образования в интервале температур 100—-240 С. Преимуществом этого варианта является и то, что в данном случае защищается также и теплообменное оборудование.

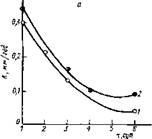

Рис. 5.5. Изменение скорости коррозии К углеродистой стали в конденсационно- холодильном оборудовании (КХО) в зависимости от места ввода NaOH:

а — установка ЭЛОУ-АТ-6 (КХО колонны К-2); б —установка ЭЛОУ-АВТ-1 (КХО колонныК-1К);

1 — подача NaOH в обессоленную нефть перед теплообменниками; 2 — подача NaOH в обессоленную нефть после теплообменников перед колонной К-1

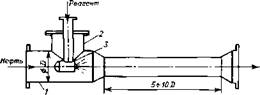

При вводе щелочи рекомендуется ее предварительно смешивать с частью нефти (1,0 -1,5 % от общего потока) с использованием специального оборудования, разработанного ВНИИНефтемаш (рис. 5.6) [17].

Рис. 5.6. Рекомендуемая схема ввода содового и содо-щелочного раствора в нефть (по данным ВННННефтемаш):

1 — трубопровод; 2— люк (Dу = 150—200 мм); 3—форсунка