Технологические схемы процесса гидроформилирования

Для осуществления процесса гидроформилирования предложены разнообразные технологические схемы, различающиеся в основном способом выделения и рециркуляции катализатора.

Классический промышленный процесс гидроформилирования включает следующие стадии:

1) кобальтизацию — образование карбонилов кобальта из металлического кобальта или его солей

![]()

2) собственно гидроформилирование

![]()

3) декобальтизацию — разложение карбонилов кобальта и регенерацию последнего:

В наиболее старых схемах оксосинтеза использовался метод термической декобальтизации, заключающийся в осаждении металлического кобальта на развитой поверхности инертного носителя (на стадии декобальтизации) и последующего перевода его в карбонилы на стадии кобальтизации. В так называемых солевых схемах оксосинтеза используется неустойчивость карбонилов кобальта к окислителям. Источником получения карбонилов в этом случае являются соли кобальта. При декобальтизации карбонилы разрушают окислителями в присутствии кислот с образованием исходных кобальтовых солей.

Отделение кобальтового катализатора от продуктов гидроформилирования можно осуществить простой отгонкой органических продуктов под вакуумом или под давлением окиси углерода. Однако более перспективно сочетание солевой и испарительной схем. Такова нафтенатно-испарительная схема, согласно которой карбонилы кобальта после гидроформилирования переводят в термически устойчивую кобальтовую соль (например, нафтенат). Далее продукты гидроформилирования выделяют перегонкой, а нафтенат кобальта вместе с остатком возвращают на кобальтизацию.

В процессах гидроформилирования высших олефинов используют различные схемы — как с термической, так и солевой кобальтизацией.

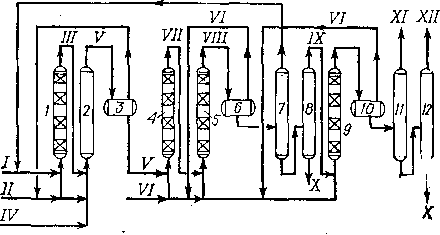

Для синтеза спиртов С7—С9 предложена следующая схема (рис. 38) [7, с. 261].

Растворитель и синтез-газ поступают в кобальтизер 1, заполненный пемзой, на которой осажден металлический кобальт. Образование карбонилов и их смыв осуществляется при 100 -150 С и давлении 30 МПа. Раствор карбонилов кобальта смешивается с олефинами и поступает в реактор гидроформилирования 2, работающий при 145—160 °С. Продукты гидроформилирования отделяются от рециркулирующего синтез-газа в сепараторе 3 и направляются на декобальтизацию в декатализер 4, заполненный пемзой. Разложение карбонилов кобальта в нем производится при 150 170°С под действием перекиси водорода. Образующийся при этом металлический кобальт осаждается на пемзе. При накоплении кобальта аппараты переключаются таким образом, что кобальтизер начинает играть роль декатализера, и наоборот.

Продукты гидроформилирования после декобальтизации направляются на гидрирование в реактор 5. Гидрирование альдегидов проводят на алюмоцинкхромовом катализаторе при 280- 300°С. После освобождения от водорода в сепараторе 6 из гидрогенизата на колонне 7 выделяют углеводородную фракцию, представляющую собой смеси предельных углеводородов с непрореагировавшими олефинами. Эта фракция используется как растворитель на стадии кобальтизации.

Из кубового продукта колонны 7 на колонне 8 выделяют сырые спирты, которые подвергают дополнительной гидроочистке на никельхромовом катализаторе в реакторе 9. После отделения легких примесей на колонне 11 и перегонки на колонне 12 выделяются товарные спирты.

Рис. 38. Принципиальная схема производства спиртов С7 -С9:

I -растворитель; II—синтез-газ; III—раствор карбонилов кобальта; IV - фракция олефинов, V -продукты гидроформилирования; VI-водород; VII—декобальтизованный продукт; VIII- гидрогенизат; IX—сырые спирты; X — кубовые остатки на сжигание; XI - легкие примеси; XII - товарные спирты.

1 -кобальтизер; 2 — реактор гидроформилирования; 3, 6 и10 -- сепараторы; 4- декатализер, 5 и 9 — реакторы гидрирования; 7,8, 11 и 12— ректификационные колонны.