Восстановление и осернение полиметаллических катализаторов. Пуск установок риформинга

Важной особенностью полиметаллических ренийсодержащих катализаторов риформинга является их низкая селективность в начальной стадии эксплуатации, которая обусловлена интенсивным гидрогенолизом углеводородов. Как это было показано выше (см. 1.4.3 и 2.2.5), гидрогенолиз углеводородов протекает на металлических центрах катализатора и способствует их зауглероживанию. Поскольку гидрогенолизу подвергаются не только жидкие, но и газообразные углеводороды, в зарубежной промышленной практике предпочитают восстанавливать полиметаллические катализаторы электролитическим водородом [115]. Однако в работах советских исследователей [77] было показано, что для восстановления полиметаллических катализаторов типа КР можно пользоваться ВСГ риформинга при условии, что объемное содержание водорода в нем будет не менее 90%, а углеводородов С4+ не более 2%.

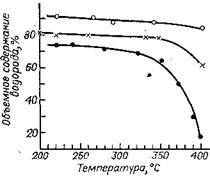

На рис. 9.2 [329] видно, что интенсивное снижение содержания водорода в циркулирующем газе начинается уже при 300—320 °С. При этом степень снижения содержания водорода, характеризующая глубину развития реакций гидрогенолиза углеводородов, находится в прямой зависимости от исходного содержания водорода в газе, точнее от исходного содержания в нем углеводородов С3—С4.

После подачи сырья интенсивность реакций гидрогенолиза резко увеличивается, так как в них вовлекаются углеводороды сырья, что сопровождается неконтролируемым повышением температуры в слое катализатора, особенно в III ступени риформинга. На практике наблюдалось повышение температуры на 40—160 °С (в зависимости от размеров реактора и кратности циркуляции ВСГ). Это способствует закоксовыванию катализатора, что ведет к снижению его активности и уменьшению длительности межрегенерационного периода работы.

Кроме того, резкое повышение плотности циркулирующего газа, обусловленное снижением в нем содержания водорода, создает на установках с центробежными циркуляционными компрессорами аварийную ситуацию, поскольку нагрузка на компрессор при этом возрастает до предельных величин, ограниченных блокировками [329].

Рис. 9.2. Снижение концентрации водорода в циркулирующем газе во время восстановления катализатора КР-104 (ВСГ риформинга с различным исходным содержанием водорода).

Таблица 9.2. Показатели работы установки ЛЧ-35-11/600 с катализатором КР-104, осерненным (А) и не осерненным (Б) на стадии пуска [329]

Условия: 2,7 МПа; объемная скорость 1,5 ч-1, кратность циркуляции ВСГ 1500 м3/м3 сырья.

Показатели | Вариант пуска установки | |

А | Б | |

Активность катализатора |

|

|

Октановое число риформата, м. м. | 85 | |

Средневзвешенная температура на входе в реакторы, °С | 495 | 507 |

Перепад температуры, °С |

|

|

в реакторах |

|

|

Р-602 | 51 | 34 |

Р-603 | 25 | 30 |

Р-604 | 4 | 11 |

суммарный | 80 | 75 |

Молярное содержание водорода в циркулирующем газе, % | 78 | 72 |

Стабильность катализатора |

|

|

Среднее октановое число катализата за межрегенерационный цикл, м. м. | 85,5 | |

Продолжительность межрегенерационного цикла, сут | 257 | 186 |

Переработано сырья за межрегенерационный цикл, т/кг | 10,7 | 7,8 |

Скорость подъема температуры на входе в реакторы, °С/мес | 0,8 | 1,2 |

Скорость снижения молярного содержания водорода в циркулирующем газе, %/мес | 1,5 | 1,6 |

Наиболее распространенным технологическим приемом подавления аномальной крекирующей активности полиметаллических катализаторов является их предварительное осернение, проводимое непосредственно в реакторах установок риформинга, добавлением содержащих серу реагентов в поток циркулирующего газ.

В табл. 9.2 приведена характеристика промышленной установки после пуска с осернением катализатора и без осернения. В обоих случаях катализатор работал после очередной регенерации, причем фракционными углеводородный состав сырья был практически одинаков. Из данных таблицы следует, что активность катализатора (оцениваемая по начальной температуре получения риформата с октановым числом 85 (м. м.) в варианте пуска установки с предварительным осернением катализатора заметно выше (температура ниже на 12 °С). Относительная длительность межрегенерационного периода работы осерненного катализатора выше приблизительно на 30%.

Резкое снижение содержания водорода при восстановлении полиметаллических катализаторов начинается при 300—320 °С (рис. 9.2). Отсюда следует, что предварительное осернение катализатора необходимо начинать при более низкой температуре — ≈250 °С.

По литературным данным, количество серы, прочно удерживаемое катализаторами после осернения 0,58% Pt/Al203, 0,3% Pt — 0,3 Re/Al203 и 0,3% Pt — 0,3% Ir/А12О3 составляет ≈0,5 атома серы на атом металла или 0,03% серы от массы катализатора (см. 2.2.5). Для катализатора КР-104 массовое содержание серы после осернения составляет ≈0,04% [329], что удовлетворительно согласуется с приведенным выше значением. Однако в заводских условиях часть подаваемой в реакторы серы связывается с металлом оборудования (главным образом — змеевиков печи). Поэтому раздельная подача сераорганического реагента непосредственно на вход в отдельные реакторы может сократить его общий расход на осернение катализатора. При таком способе осернения катализаторов КР-104 и КР-106 расход серы составляет соответственно 0,05 и 0,1% от их массы.

Монометаллические катализаторы АП-56 и АП-64 осернены в процессе их изготовления. Их можно восстанавливать ВСГ риформинга, не предъявляя особых требований к его составу.