Очистка углеводородных газов от кислых примесей

Установки очистки газов от кислых примесей находят широкое применение на нефте- и газоперерабатывающих заводах. В настоящее время эксплуатируется большое число месторождений нефти и газа с примесями сероводорода и диоксида углерода. Кроме того, основные процессы нефтепереработки направлены на снижение серосодержащих соединений в углеводородных продуктах и поэтому являются источниками кислых газов (H2S и С02).

На установках очистки газов от кислых примесей происходит выделение сероводорода и диоксида углерода. Полученный сероводород идет на производство серы или серной кислоты, диоксид углерода — на производство сухого льда.

Поступающий к потребителю в виде топлива газ по санитарным нормам не должен содержать H2S более 20,0 мг/м3. На НПЗ сероводород является вредной примесью для некоторых процессов, вызывает коррозию оборудования, поэтому, кроме требований по соблюдению санитарных норм, очистка от сероводорода в этом случае обусловлена производственной необходимостью.

Наиболее широкое распространение в мире в настоящее время получил аминовый способ очистки газов. В качестве поглотителя используются водные растворы моноэтаноламина (МЭА)* и диэтаноламина (ДЭА) или их смесь.

Температура кипения МЭА 170 °С; ДЭА — 268 °С. МЭА обладает большей поглотительной способностью в отношении H2S— 100 м3/м3, в то время как этот же показатель для ДЭА составляет лишь 56 м3/м3. Но МЭА более летуч. Кроме того, если газ содержит следы сероокиси углерода (COS), то МЭА необратимо реагирует с ней, из-за чего расход поглотителя возрастает. Этого недостатка лишен ДЭА. Концентрация применяемых в производстве растворов аминов, как правило, составляет: МЭА до 20 %; ДЭА до 30 %. Для приготовления раствора амина должна применяться химически очищенная или дистиллированная вода. Может использоваться паровой конденсат.

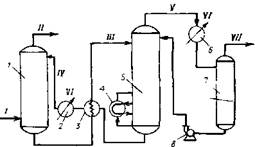

Типичная технологическая схема установки сероочистки представлена на рис. 8.2. Сырой газ поступает в нижнюю часть абсорбера 1, в котором он орошается раствором амина. Очищенный газ выходит из абсорбера в его верхней части. Раствор амина, насыщенный кислыми газами, отводится с низа абсорбера и после предварительного нагрева в теплообменниках 3 поступает на регенерацию в десорбер 5. В десорбере раствор амина освобождается от кислых газов. Парогазовая смесь с верха десорбера поступает в конденсатор-холодильник 6, где происходят ее охлаждение и конденсация жидкой фазы (воды и поглотителя). Смесь кислых газов и конденсата далее поступает на разделение в сепаратор 7. Газ выводится с установки, а конденсат возвращается в десорбер. Теплота, необходимая для регенерации раствора амина, получается в кипятильнике 4, обогреваемом паром. Регенерированный раствор амина поступает в теплообменник, где отдает часть теплоты насыщенному раствору, затем охлаждается в холодильнике 2 и подается в абсорбер.

* Правильно — этаноламин: здесь и далее использовали традиционное название.

Рис. 8.2. Принципиальная схема аминовой очистки газа:

1— абсорбер; 2—холодильник; 3 — теплообменник; 4— кипятильник; 5 — десорбер; 6 — конденсатор-холодильник; 7—сепаратор; 8 —насос;

/ — газ на очистку; II — газ после очистка; III—насыщенный раствор; IV — регенерированный раствор; V — пары воды и кислого газа; VI — вода; VII—кислый газ

При эксплуатации оборудования установок аминовой очистки газов происходит общая коррозия оборудования и более опасный вид коррозии — коррозионное растрескивание. Скорость общей коррозии увеличивается с повышением температуры, степени насыщения растворов аминов кислыми газами, увеличением содержания механических примесей, продуктов разложения амина, концентрации самого амина.

Имеются данные [9—11] о том, что окисление раствора амина кислородом ухудшает его свойства. В результате контакта с кислородом в растворе амина, содержащем H2S, может образоваться тиосульфат амина, а при наличии диоксида углерода — аминоуксусная, щавелевая и другие кислоты. Эти соединения ухудшают поглотительные свойства раствора, увеличивают его коррозионную агрессивность. Чтобы избежать попадания кислорода в раствор амина, рекомендуется не допускать контакта его с воздухом, используя для этого "подушки" из инертного газа [8].

Для удаления продуктов разложения амина из раствора рекомендуется периодически часть раствора подвергать регенерации на специальной установке [10]. В систему регенерации вводят щелочь для вытеснения амина из солей.

Присутствие механических примесей в растворе амина может вызывать нарушение защитных пленок, образующихся на стали, и приводить к усилению эрозионно-коррозионного раз рушения металла. Примеси могут накапливаться в виде осадков в аппаратах, нарушая их работу.

Качественным фильтрованием амина можно добиться удаления механических примесей, а также части продуктов разложения амина. От фильтрования в большой степени зависит работа теплообменного и холодильного оборудования.

Проведенное ВНИИНефтемашем обследование оборудования установок сероочистки ряда ГПЗ показало, что общая коррозия изготовленного из углеродистых и низколегированных сталей оборудования, как правило, незначительна. Так, на одном из заводов на очистку поступал газ с содержанием H2S до 3 %; СО2 до 1,2 % (по объему). Абсорбция осуществлялась 30 % раствором ДЭА. Насыщение кислыми газами не превышало 0,4 моль на 1 моль амина.

В технологической схеме установки не был предусмотрен куб для перегонки раствора амина с целью его очистки, но раствор подвергали фильтрованию. Регенерированный амин проходил дисковый фильтр грубой очистки для удаления механических примесей, затем угольные фильтры — для удаления продуктов разложения (для борьбы с продуктами разложения амина предусмотрена также подача карбоната натрия). Для приготовления раствора амина применяли паровой конденсат. Проводили тщательный контроль воды и пара, используемых для теплообменного оборудования и кипятильников.

Лишь через 11 —12 лет эксплуатации потребовалась замена труб теплообменников «регенерированный амин — насыщенный амин» и кипятильников из углеродистой стали. В остальном оборудовании установок сероочистки, изготовленном из углеродистых и низколегированных сталей, скорость общей коррозии была меньше проектной, составлявшей 0,25 мм/год. 12 лет проработали аппараты воздушного охлаждения с трубами из углеродистой стали, охлаждающие кислые газы состава: H2S — 70 %, СО2— 25 %, Н2О — 4%.

При испытании образцов из углеродистой стали, помещенных в оборудование установок сероочистки этого завода, скорость общей коррозии образцов не превышала 0,01 мм/год. Образцы устанавливали в абсорбер — на входе в него сырого газа и на выходе насыщенного амина, а также в верхнюю часть емкости насыщенного амина и в сепаратор сырого углеводородного газа.

На другом газоперерабатывающем заводе поступавший на установку сырой газ содержал С02 до 5%, H2S до 6 % (по объему). Насыщение растворов аминов (смесь МЭА и ДЭА, 18 % раствор) кислыми газами составляло 0,65 моль на 1 моль аминов.

Ниже приведены данные по коррозии оборудования этой установки из стали 17ГС:

| Время испытания, сут | Скорость коррозии, г / (м 2 • ч) |

Десорбер: |

| |

низ колонны | 120 | 0,147 |

середина колонны | 120 | 0,10 |

Теплообменник — линия насыщенного амина | 208 | 0,032 |

В табл. 8.1 приведены результаты испытаний образцов различных марок сталей на установке сероочистки ГПЗ при степени насыщения раствора амина кислыми газами 0,7—0,8 моль на 1 моль амина. Из образцов, испытывавшихся в контакте с растворами аминов, наибольшей коррозии подверглись образцы, находившиеся в десорбере (коррозия неравномерная, имеются язвы, питтинг). В холодильнике-конденсаторе коррозия со стороны воды более чем на порядок превышала коррозию со стороны кислых газов, которая составляла всего лишь 0,0108 мм/год, видимо, благодаря наличию в газах капель раствора амина. Коррозия легированных сталей (за исключением Х5М и Х8) не превышает 0,01 мм/год.

Проведенное на этом заводе обследование оборудования, визуальное и с применением методов УЗК, доказало, что интенсивной общей коррозии подвергался трубопровод, отводящий кислые газы (до 1,0 мм/год). При анализе в кислых газах обнаружено до 1800 мг/л хлоридов, Как в абсорбере, так и в де- сорбере обнаружены местные коррозионные повреждения в виде язв.

Скорость коррозии, рассчитанная по глубине локальных повреждений (язв, питтинга), составляет 0,6 мм/год. Значительная коррозия оборудования установок сероочистки на этом ГПЗ, по-видимому, является следствием увеличения степени насыщения растворов аминов кислыми газами до 0,8 моль/моль, а также присутствием примесей в растворах аминов (хлоридов и др.).

При обследовании ряда заводов было отмечено, что межтрубное и трубное пространство теплообменников «насыщенный — регенерированный амин» забивалось механическими примесями и продуктами разложения раствора амина, из-за чего их приходилось ежегодно прочищать.

Основными твердыми примесями являются сульфид железа, оксид железа (III), песок, пыль и прокатная окалина. Их присутствие придает раствору абразивные свойства, благодаря которым возможно нарушение пассивной пленки на металле и ускорение коррозии. Присутствие этих веществ в растворе амина может объясняться также приготовлением раствора амина на недостаточно очищенной воде. Одной из причин загрязнения теплообменников является плохое фильтрование раствора.

Таблица 8.1. Испытание на общую коррозию образцов различных марок сталей и сплавов, помещенных в оборудование установки аминовой очистки газов (ГПЗ)

Условия испытаний (аппарат, среда, температура, давление) | Скорость коррозии, мм/год | |||||||||

углероди стая сталь | Х5М | ха | 08X13 | 08X22H6T | 08X22Н6М2Т | X18H10T | XI7H13M2T | АМГ | монель | |

Десорбер под глухой тарелкой; H2S, СО2, МЭА: 120 С; 0,15 МПа | 0,12* | — | 0,08* | 0,11 * | 0,0006 | - | 0,0005 | 0,0001 | - | - |

Десорбер под распределительной камерой; 16%-й МЭА, насыщ. H2S и СО2; 120 °С: 0,15 МПа | 0,11 * |

| 0,06* | 0,007* | 0,00017 |

| 0,00018 | 0,00018 | — |

|

Термокипятильник, верхняя часть аппарата; МЭА: 115— 120 °С; 0,15 МПа | 0,057 * | — | 0,012 * | 0,0003 * | 0,0006* | — | 0,0008 | 0,0007 | - | - |

Абсорбер в зоне насыщенного р-ра МЭА (нуэ); МЭА, насыш. H2S и СО2; 40 С; 5,6 МПа | 0,0057 * | — | 0,001 * | 0,008* | 0,0016 | — | 0,00006 | 0,000057 | ~ | - |

Холодильник-конденсатор, меж- трубное пространство; H2S, СО2, Н2О, следы МЭА: 115 °С; 0,15 МПа | 0,01 | 0,0029 | 0,00203 | 0,00038 | 0,00021 | 0,00058 | 0,000063 | 0,00019 | 1,16 | 0,0037 |

Холодильник-конденсатор, трубное пространство; H2O; | 0,21 | 0,13* | 0,039* | 0,001 | 0,00005 | 0,00075 | 0,0002 | 0,00034 | 0,73 | 0,00048 |

На одном из ГПЗ [13] в аминовой ректификационной колонне (поглотитель—раствор МЭА) при очистке газа с содержанием H2S до 0,6 % и СО2 до 1,9 % (по объему) после нескольких лет работы отмечена язвенная коррозия глубиной от 2,3 до 5,08 мм. Усовершенствование технологии, установка фильтров позволили значительно снизить коррозию.