Конические соединения

Первоначально применялись соединения с одинаковой конусностью у конуса и гнезда. Однако они не привились из-за ряда недостатков. Главнейшие из них — большая площадь соприкосновения, требующая большого предварительного затяга, и необходимость пришлифовки больших уплотняющих поверхностей, что затрудняет изготовление и ремонт затвора. Этих недостатков удалось избежать в видоизмененном соединении (рис. 92, IVa), в котором конус крышки имеет меньший угол, конусности, чем гнездо, и таким образом достигается линейный контакт за счет упругой деформации сопрягающихся деталей. Вследствие пришлифовки во время ремонта и имеющихся все же остаточных деформаций, контакт со временем становится все выше и площадь сопряжения расширяется в направлении основания конуса. Конусность берется самой различной. Так, например, 16° у конуса и 20° у гнезда в первых колоннах гидрирования угля; 58 и 60° — в новых коммуникационных частях Института высоких давлений (в старых соединениях конусность была 70 и 90°). Конусное соединение довольно широко распространено в заводской и лабораторной практике.

Соединение, показанное на рис. 91, IX, по существу аналогично затвору, изображенному на рис. 92, IVa, но сферическая поверхность крышки заменена двойной конусностью, что более просто по условиям механической обработки. При эксплуатации сопряженные части обычно имеют достаточную деформацию, поэтому важно при каждой сборке обеспечить посадку крышки на старое место. Для этого крышка имеет направляющий хвостовик, как это показано на рисунке.

На установках гидрирования угля у колонн синтеза, имевших внутренний диаметр до 1200 мм и высоту до 18 м, крышки вначале изготовлялись с коническим затвором. Между крышкой и корпусом колонны, имевшими в месте соединения конусность равную 6°, ставилась тонкая алюминиевая прокладка (рис. 92, Va).

В результате неполадок с коническим затвором при повышении давления гидрирования с 300 до 700 ат было применено соединение со стальным обтюратором, имеющим двойную конусность (рис. 92,Vб и 93).

Конический затвор для обеспечения герметичности требовал довольно большого усилия при предварительном затяге, что при малом угле конусности приводило к заклиниванию крышки в корпусе. Заклинивание увеличивалось с ростом давления и после работы при давлении 700 ат снятие крышки являлось тяжелой задачей. Соединение с двойным конусом было свободно от этого недостатка, так как принятый угол был много больше (30 вместо 6°). Применение двойного конуса уменьшило также глубину опускания крышки внутрь корпуса, а следовательно, и ее толщину.

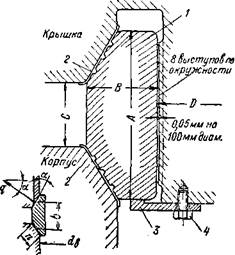

Рис. 93. Самоуплотняющееся кольцо с двухсторонней конусностью на рабочее давление 325—700 am.

1 —уплотняющее кольцо (обтюратор); 2—алюминиевые прокладки; 3— удерживающая планка; 4 — винт.

Проведенные испытания показали, что двойной конус требует меньшего усилия при затяге болтов, вследствие чего их диаметр был уменьшен, что, в свою очередь, позволило уменьшить толщину крышки. На рис. 92, Vв показано дальнейшее усовершенствование конструкции затвора. Шпильки в нем вворачиваются в гнезда, расположенные одновременно в корпусе и фланце. Вначале было много опасений, что фланец может сместиться и это вызовет перераспределение напряжений в нарезке шпилек. Чтобы избежать смещения фланца, он на протяжении 70 мм не имел нарезки и дальше имел уступ. Фланец, нагретый до 200—250°, наворачивался на корпус до упора. При остывании во фланце возникали растягивающие напряжения, предотвращающие его смещение в рабочих условиях. Нагрузка от шпилек равномерно распределяется между фланцем и корпусом колонны, так как в этих частях площадь нарезки под шпильки одинакова. Затвор этой конструкции имеет меньшие размеры и вес.

Двойной конический обтюратор был спроектирован с целью создать упругое самоуплотняющееся соединение между корпусом и крышкой. Первоначально обтюратор имел вес на 25% больше, чем в современных конструкциях, и не создавал необходимого самоуплотнения из-за излишней жесткости. Размеры обтюратора, изображенного на рис. 93, приведены в табл. 6.

После уменьшения размеров уплотняющие кольца деформировались при уплотнении. Чтобы избежать деформации, величина зазора между внутренней поверхностью обтюратора и крышкой не должна превышать 0,05 мм на каждые 100 мм диаметра сосуда. Вследствие этого уплотняющее кольцо под нагрузкой болтов составляет одно целое с крышкой и деформация его не превосходит предела упругости. Поверхность крышки, на которую опирается обтюратор, имеет широкие выфрезерованные канавки, благодаря чему внутреннее давление способствует самоуплотнению затвора. От дальнейшего уменьшения размеров уплотняю-

щих колец отказались, так как при этом возрастают трудности в процессе изготовления и обращения с ними, кроме того, напряжения на уплотняющих поверхностях становятся слишком высокими.

Затвор этого типа собирают следующим образом. Крыш* ку кладут внутренней стороной вверх и на ее уплотняющую поверхность помещают алюминиевую прокладку, поверх которой устанавливают уплотняющее кольцо, которое закрепляют с помощью трех или четырех планок, прижимаемых винтами. Вторую алюминиевую прокладку кладут в коническое гнездо корпуса колонны, после чего крышку поворачивают и устанавливают на место. Удерживающие планки предотвращают при этом выпадение стального обтюратора. Затем закрепляют крышку, навинчивая на шпильки гайки. Опыт работы с затворами типа 92, Va показал, что сила затяга шпилек должна составлять по меньшей мере 120% от нагрузки на крышку под действием внутреннего давления.

Двойной конус требовал только 75% от нагрузки на шпильки, необходимой для уплотнения одинарного конуса и меньшего числа оборотов гаек при разборке и сборке соединения. В заводских условиях на разборку затвора с двойным конусом у колонны синтеза диаметром 1000 мм требуется только 3/4 часа, при условии, что нарезка шпилек и гаек не заржавела в процессе продолжительной эксплуатации. Сравнительно небольшая нагрузка на шпильки у затвора с двойным конусом и большой угол конусности уменьшили радиальные силы, действующие на концы корпуса, что наряду с ослаблением осевого усилия, приложенного к фланцам, позволило сократить их размеры. Соответственно уменьшился диаметр крышки и ее толщина, зависящая, в основном, от усилия затяга шпилек.

Сравнительные данные по крышкам, примененным в этих типах затворов, приведены в табл. 7.

ТАБЛИЦА 6. Размеры уплотняющих колец с двойной конусностью (рис. 93)

Внутренний диаметр сосуда мм | Давление am | Размеры, мм | |||

А | в | С | D | ||

500* | 325 | 100 | 38 | 40 | 459 |

500 | 325 | 80 | 30 | 24 | 466 |

600 | 325 | 80 | 32 | 26 | 566 |

800 * | 325 | 120 | 45 | 46 | 755 |

800 | 325 | 100 | 38 | 30 | 760 |

1200 | 325 | 135 | 55 | 52 | 1137 |

500 * | 700 | 100 | 50 | 40 | 435 |

500 | 700 | 80 | 35 | 26 | 463 |

600* | 700 | 100 | 50 | 40 | 535 |

600 | 700 | 80 | 35 | 26 | 563 |

800 | 700 | 100 | 65 | 46 | 715 |

900 | 700 | 145 | 75 | 48 | 806 |

Примечание. Размеры, отмеченные звездочкой, приняты в первоначальных конструкциях и впоследствии были изменены.

ТАБЛИЦА 7. Сравнительные данные по затворам с одинарным и двойным конусом на установках гидрирования угля под давлением 300—700 am

Диаметр сосуда мм | Давление am | Тип уплотнения (конус) | Число шпилек | Диаметр шпилек мм | Предел текучести материала шпилек кг/мм2 | Диаметр начальной окружности отверстий шпильки мм | Наружный диаметр крышки мм | Максимальная толщина крышки мм |

Приблизительный вес, т |

500 | 300 | Одинарный | 8 | 84 |

| 700 | 870 | 320 | 1,47 |

500 | 325 | Двойной | 8 | 94 | — | 730 | 920 | 270 | 1,38 |

600 | 300 | Одинарный | 12 | 99 | — | 1020 | 1220 | 470 | 5,5 |

600 | 325 | " | 12 | 99 | — | 915 | 1115 | 400 | 2,76 |

600 | 325 | Двойной | 12 | 75,2 | 65 | ? | 940 | 295 | 2,05 |

800 | 325 | Одинарный | 16 | 114 | — | 1240 | 1500 | 500 | 8,8 |

800 | 300 | " | 12 | 104 | — | 1100 | 1310 | 500 | 5,2 |

800 | 325 | Двойной | 12 | 110 | 52 | 1240 | 1500 | 474 | 6,5 |

800 | 325 | " | 12 | 100 | — | 1025 | 1210 | 380 | 4,4 |

1000 | 300 | Одинарный | 16 | 134 | — | 1470 | 1730 | 585 | 13,8 |

1200 | 300 | " | 16 | 159 | — | 1740 | 2040 | 650 | 21,5 |

1200 | 325 | Двойной | 16 | 135 | — | —- | 1790 | 460 | 11,6 |

500 | 700 | " | 12 | 105 | 65 | 990 | 1210 | 410 | 3,8 |

500 | 700 | " | 10 | 100 | 45 | — | 1000 | 400 | 2,42 |

600 | 700 | " | 12 | 129 | — | 1150 | 1430 | 426 | 5,3 |

600 | 700 | " | 12 | 110 | 65 | 900 | 1130 | 417 | 3,2 |

800 | 700 | " | 16 | 135 | 65 | 1490 | 1800 | 532 | 10,4 |

900 | 700 | " | 16 | 154 | — | 1600 | 1940 | 565 | 12,8 |

Из табл. 7 видно, что вес лучшей крышки, уплотняемой двойным конусом, по сравнению с худшей крышкой, имеющей одинарный конус, составляет всего 50 %. Значительно уменьшились также веса шпилек и фланцев, не указанные в таблице.

Из приведенных данных следует, что выбор типа уплотнения и правильная его конструкция сильно влияют как на стоимость установки, так и на условия ее эксплуатации.