Кислородные компрессоры

Лабораторные кислородные компрессоры составляют особую группу машин, в которых, как указано выше, масляная смазка неприменима вследствие её взрывоопасности.

Поршни кислородных компрессоров уплотняются с помощью кожаных или фибровых манжет, а также металлических или графитовых поршневых колец. Смазкой для манжет служит дистиллированная вода или 8—10%-ный раствор глицерина. Для смазки небольших компрессоров применяют иногда полимеризованный безводный глицерин. Такая смазка не дает взрыва даже при высоком давлении кислорода. Продолжительность службы манжет в значительной мере зависит от величины давления, которое прижимает манжету к цилиндру или поршню. Так, например, в промышленных условиях у трехступенчатых кислородных компрессоров манжета на первой ступени работает несколько месяцев, на второй ступени — несколько недель и на третьей ступени — только несколько дней, после чего требуется ее замена.

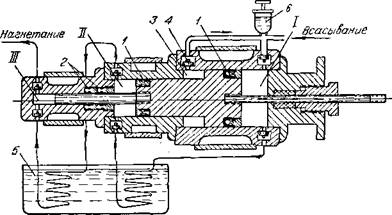

Рис. 62. Схема трехступенчатого кислородного компрессора Института высоких давлений на небольшую производительность (р = 175 am; Q = 8 нм3/час; п = 150 об/мин).

1, 2—манжеты; 3—уравнительная полость; 4—перепускной клапан; 5—водяная ванна; 6—капельница.

При отсутствии кислородных компрессоров в лабораториях иногда работают с обыкновенными компрессорами, применяя смазку мыльным раствором. При этом наблюдается сильное ржавление частей, имеется риск заедания поршня и в большинстве случаев нарушается правило техники безопасности, требующее отсутствия трения между черными металлами в кислородной среде.

Небольшие кислородные компрессоры Института высоких давлений рассчитаны на рабочее давление 175 ат, при производительности 8 м3/час и 150 об/мин.

Компрессоры, изготовленные по проекту Б. А. Корндорфа, имеют своеобразную конструкцию, схема которой показана на рис. 62. Это — горизонтальный компрессор с тремя цилиндрами одинарного действия. Поршень ступенчатый с манжетами у первой и второй ступеней. Третья ступень имеет манжеты в самом цилиндре, благодаря чему при работе изнашивается не цилиндр, а более простая деталь — поршень. Кривошипно-шатунный механизм изготовлен, в целях нормализации, таким же, как у компрессора на 1000 ат (см. рис. 61).

Отличительной особенностью является расположение цилиндров, которые размещены в следующем порядке: первый, второй и третий, что вызвано удобством смены манжет, в зависимости от упомянутого выше срока их службы. При обратном ходе (вправо) происходит сжатие в полости I, при прямом ходе в полостях II и III; это до некоторой степени уравновешивает усилия при прямом и обратном ходах.

Для того, чтобы давление в нерабочей полости III не могло повыситься за счет просочившегося газа или смазки, полость имеет перепускной клапан, соединенный с всасывающей линией. Из движущихся частей с атмосферой соединяется только один шток, что сводит к минимуму возможность утечки газа в атмосферу. Сальник у штока состоит из кожаных колец. Водоглицериновая смазка поступает из капельницы вместе с всасываемым газом. Цилиндры имеют водяные рубашки и промежуточное охлаждение газа в змеевиках, погруженных в ванну 5. Компрессоры просты и испытаны при продолжительной работе на ряде установок.