Двигатели для компрессоров

Двигателем обычно служит электромотор, преимущества которого заключаются в простоте устройства и обслуживания, постоянной готовности к действию, надежности в работе, компактности, небольшом весе и дешевизне. Недостатками электропривода являются сравнительная дороговизна электроэнергии и трудность изменения числа оборотов двигателя, что заставляет прибегать к специальным устройствам, регулирующим производительность компрессора.

Крупные компрессоры иногда снабжают электродвигателем специальной конструкции, ротор которого насаживается на вал компрессора и служит одновременно маховиком. У компрессоров небольшой производительности вал соединяют с двигателем посредством эластичной или жесткой муфты.

В качестве привода применяют также поршневые машины (паровая машина, двигатель внутреннего сгорания, газовый двигатель). Вопрос о выборе двигателя для крупного компрессора решается комплексно в связи с общим энергобалансом завода, для которого предназначен компрессор.

На химических заводах довольно часто применяют компрессоры высокого давления с паровым приводом. Основное преимущество паровой машины заключается в том, что она позволяет в широких пределах изменять число оборотов, тем самым плавно регулируя производительность компрессора.

Энергия от паровой машины к компрессору передается через вал с кривошипно-шатунной передачей или посредством общего штока, на котором насажены поршни машины и компрессора. В последнем случае прямая передача усилий обеспечивает высокий механический кпд., благодаря чему она применяется в компрессорах большой мощности, несмотря на получающуюся при этом значительную длину машины.

Регулирование производительности. Разработан ряд способов ступенчатого и плавного регулирования производительности промышленных и лабораторных компрессоров высокого давления. Применение того или иного способа определяется как технологическим режимом процесса, требующим большей или меньшей равномерности подачи сжатого газа, так и экономическими факторами, удельный вес которых в значительной мере зависит от мощности агрегата, его цены, стоимости энергии, изменения к. п. д. в процессе регулирования, сложности эксплуатации и срока службы, на который рассчитан агрегат.

Из многих способов регулирования производительности чаще всего применяются: периодическая остановка компрессора; изменение числа оборотов машины или длины хода поршня; выпускание части сжатого газа в газгольдер или всасывающую линию;

дросселирование всасываемого газа; отжимание всасывающих клапанов на части хода сжатия; изменение величины вредного пространства.

Для средних и крупных компрессоров наиболее экономичными являются: изменение числа оборотов, отжимание всасывающих клапанов и регулирование величины вредного пространства.

У небольших компрессоров, применяющихся в промышленности и лабораториях, производительность обычно регулируют числом оборотов, дросселированием газа на всасывающей линии, выпусканием уже сжатого газа и периодическими остановками компрессора.

В последнем случае на нагнетательной линии, кроме маслоотделителя, иногда ставят дополнительные емкости, которые уменьшают колебание давления в сети при остановках компрессора. Способ остановок особенно пригоден при периодической потребности в газе, а также при постоянном, но небольшом его расходе. Выполненные конструкции компрессоров позволяют делать до 60 остановок в час.

Управление этими компрессорами делают иногда автоматическим, причем остановка и пуск электродвигателя, подача воды и разгрузка компрессора (перевод его на холостой ход) осуществляются посредством регулятора давления, установленного на линии нагнетания.

Выбор технически правильной схемы регулирования компрессора является ответственной задачей — этот сложный вопрос наиболее полно разработан М. И. Френкелем [165].

Распределение. В поршневых компрессорах высокого давления применяют самодействующие клапаны всех типов и размеров, так как современные многоступенчатые компрессоры бывают самых различных размеров, причем в первой ступени клапаны работают при перепаде давления всего в несколько атмосфер, а в последней ступени этот перепад достигает нескольких сот и даже тысяч атмосфер.

Самодействующие клапаны должны удовлетворять следующим требованиям:

1) своевременно открываться и закрываться; 2) обеспечивать Герметичность; 3) создавать малое сопротивление при всасывании и нагнетании; 4) работать продолжительно и надежно.

По мере возрастания давления увеличивается плотность газа и повышаются потери на сопротивление в клапанах, однако больше всего высокие давления влияют на срок службы и надежность работы клапанов.

На последних ступенях компрессоров высокого и сверхвысокого давлений применяют пластинчатые, тарельчатые и шариковые клапаны, отличающиеся от подобных им клапанов на ступенях низкого давления более прочной конструктивной формой и повышенными механическими свойствами металла, идущего для их изготовления.

В цилиндрах высокого давления по соображениям их механической прочности следует избегать боковых сверлений и выточек, которые в условиях высоких пульсирующих нагрузок могут послужить причиной разрушения цилиндра.

В значительной мере этого избегают применением комбинированных клапанов, объединяющих всасывающие и нагнетательные клапаны.

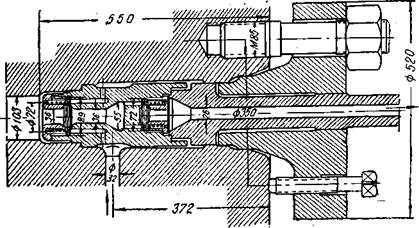

На рис. 59 показан комбинированный клапан седьмой ступени у крупных компрессоров, рассчитанных на давление 850 ат при производительности 10 000 м3/час.

Рис. 59. Комбинированный клапан последней ступени компрессора на рабочее давление 850 am.

Газ по всасывающему отверстию в стенке цилиндра попадает в кольцевую выточку, из которой по отверстиям, засверленным в корпусе клапана, поступает под кольцевую пластину всасывающего клапана и из-под нее в цилиндр. Нагнетательный клапан также пластинчатый, и сжатый газ, пройдя его, поступает в штуцер, расположенный по оси цилиндра. Как видно из рис. 59, комбинированный клапан компактен и в цилиндре компрессора нет боковых отверстий, подверженных давлению 850 ат.

Самодействующие клапаны являются чрезвычайно ответственным узлом в современных компрессорах и от правильного их выбора зависит не только экономичность, но и надежность работы компрессора.

Правильная работа клапана зависит от ряда факторов, которые должны учитываться при расчете. В области исследования клапанов проведена громадная работа русскими учеными и инженерами, причем особо следует отметить капитальные труды Н. А. Доллежаля, разъясняющие механизм работы клапанов и позволяющие производить их расчет.