Колонна для синтеза аммиака с катализатором в трубах

На рис. 11 показана новая конструкция колонны синтеза аммиака, принятая на германских заводах взамен указанной выше. Корпус колонны не защищен циркулирующим азотом, а катализатор в ней помещен внутри труб, омываемых газом, что обеспечивает отвод тепла реакции.

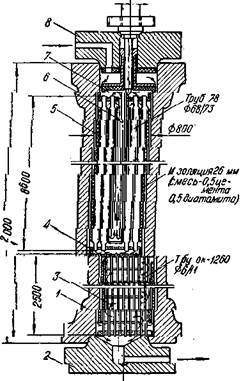

Рис.11. Колонна с катализатором в трубах для синтеза аммиака под давлением 200 am.

1 — корпус колонны; 2—нижняя крышка; 3 — теплообменник; 4 — средняя коробка; 5 — трубы с катализатором; 6 — электроподогреватель; 7 — верхняя коробка; 8 —верхняя крышка.

Газовая смесь поступает в колонну через отверстие в верхней крышке, омывает внутреннюю насадку, нагреваясь при этом до 40—50°, и поступает в межтрубное пространство теплообменника 3, где нагревается до 300°. Затем газ поднимается с наружной стороны заполненных катализатором труб 5, опускается вниз по кольцевому зазору между двумя концентрическими трубами и поднимается вдоль центральной электроподогревателыюй трубы 6 в верхнюю коробку 7. Из коробки газ идет в трубы 5, проходит катализатор и через среднюю коробку 4 входит в трубки теплообменника 3, где отдает часть тепла газу, идущему на реакцию. Из теплообменника газ отводится через отверстие в нижней крышке колонны. Температурный режим колонны зависит от объемной скорости газовой смеси и процентного содержания аммиака на входе в колонну. В эксплуатационных условиях температура колеблется в следующих пределах: на входе в катализатор 500—550°, горячая точка 540—580°, на выходе из катализатора 420—430°, на выходе из теплообменника около 120°; температура корпуса колонны 50—90°.

Поверхность теплообмена катализаторных труб — 143 м2 и теплообменника —77 м2.

Таким образом общая поверхность теплообмена насадки — 220 м2.

Колонны синтеза, так же как и колонны предкатализа, имеют электроподогреватель, установленный в центре катализа- торной коробки. В местах уплотнения подогревателя и вывода его в верхнюю крышку предусмотрено водяное охлаждение. Холодного байпаса колонна не имеет. Для свободы температурного расширения насадки она закреплена только снизу, а расточка в верхней крышке предохраняет насадку от боковых смещений и не препятствует при этом ее линейному пере- мещению.

Катализаторные трубы готовят в последнее время из малоуглеродистой стали (0,12% С), с последующим обезуглероживанием. Для этого их обрабатывают водородом в специальных печах при 500—700°, с последующей нормализацией металла труб. Интересна принятая система удаления катализатора- из труб при его замене. Катализатор при этом высасывается устройством, работающим по принципу обычного пылесоса. Для этого снимают верхнюю крышку у колонны и катализаторной коробки, затем катализатор высасывается через опускающуюся в колонну трубу, внутренним диаметром 30 мм, соединенную гибким шлангом с резервуаром, служащим для приема катализатора. В резервуаре поддерживается вакуум — 60 мм рт. ст. при помощи вакуум-насоса производительностью 32 м3/мин. Выгрузка катализатора из труб продолжается 20 часов, а в конструкциях, где он помещен непосредственно в катализаторной коробке, — 10 часов. Насадку при смене катализатора этим способом не повреждают, поскольку не требуется вынимать ее из колонны.

Отвинчивание и затяжка болтов колонны производится пневматическим устройством, работающим при давлении воздуха 4—6 ат. Оно очень удобно и позволяет выполнять эту операцию с помощью 2—3 рабочих.

Перегружается катализатор 1 раз в год и при этом производится небольшой ремонт насадки. Срок службы насадки — 2 года. Хотя по сравнению с вышеприведенной производительность колонн и повысилась, все же они имеют ряд недостатков. Насадка недолговечна и создает сравнительно большое гидравлическое сопротивление газовому потоку. Последнее сказывается на работе циркуляционных насосов, кроме того, большой перепад давлений приводит к значительному снижению производительности из-за внутренних байпасов, которые возникают при повреждении насадки. К недостаткам следует отнести также и меньший объем катализатора в трубах, по сравнению с объемом, который может быть размещен непосредственно в катализаторной коробке, а также большие трудности при перегрузке катализатора. Вследствие этого было проведено много опытов с различными конструкциями насадок, но они не дали положительных результатов.