Давление с применением глубокого холода

Типичным примером, где наряду с давлением применяется глубокий холод, являются процессы сжижения многих газов. Сжижение газов широко применяется для следующих целей:

в соединении с фракционной перегонкой или ректификацией для разделения газовых смесей на их составные части; 2) для уменьшения объема газов при их перевозке и хранении; 3) для проведения работ, связанных с глубоким охлаждением.

Промышленные установки глубокого охлаждения широко распространены в отечественной промышленности. Кислород, если не считать электролиза воды, почти исключительно получается этим методом. Азот и большая часть водорода для заводов синтеза аммиака получаются глубоким охлаждением. Этим же путем извлекают из воздуха аргон, неон, ксенон, криптон и из природных газов — гелий.

Газы сжижаются только при температуре не выше критической и давлениях, соответствующих этим температурам.

Приведем основные данные для некоторых постоянных газов (газов с низкой критической температурой). Как видно из табл. 2, для сжижения постоянных газов требуются низкие температуры, для получения которых пользуются расширением сжатых газов. Газ, расширяясь, может либо производить, либо не производить внешнюю работу.

Таблица 2. Критические данные газов

Название газа | Критическая температура, | Критическое давление, ата | Плотность в критической точке, кг/л | Температура кипения при 760 мм.рт.ст, С |

Воздух | —140,7 | 37,2 | 0,31 | -194,1 |

Кислород | —118,8 | 49,7 | 0,43 | —183,00 |

Азот | —147,1 | 33,5 | 0,31 | —195,81 |

Водород | —239,9 | 12,80 | 0,031 | —252,80 |

Гелий | —267,9 | 226 | 0966 | —268,98 |

Идеальный газ при расширении без совершения внешней работы сохраняет температуру постоянной, однако реальные газы отклоняются от этой закономерности, чем и пользуются для целей глубокого охлаждения. При обычных температурах и не очень высоких давлениях газы, за исключением водорода и гелия, охлаждаются при дросселировании (положительный эффект Джоуля-Томсона).

При повышении температуры (или давления) вначале достигается точка инверсии, когда газы не меняют температуры при дросселировании, а затем эффект Джоуля-Томсона становится отрицательным, т. е. газы при расширении нагреваются. Газы при нормальном давлении имеют следующие точки инверсии: воздух +360°, водород —80,5°, гелий — 258°, следовательно, водород и гелий не могут быть ожижены дросселированием без значительного предварительного охлаждения за счет других газов.

В промышленных установках постоянные газы ожижаются одним из трех способов:

- путем дросселирования, используя для охлаждения положительный эффект Джоуля-Томсона;

- путем совершения газами внешней работы, заставляя их расширяться в поршневом или турбинном двигателе-детандере;

- комбинацией обоих способов.

Охлаждение путем дросселирования приблизительно пропорционально разности давлений, тогда как работа сжатия зависит от отношения конечного и начального давлений. Охлаждения, получающиеся при расширении газа от 200 до 50 ат и от 150 до 1 ат, приблизительно равны между собой, в то время как работа сжатия в первом случае составляет около 1/4 работы во втором. Этим преимуществом проведения процесса под высоким давлением пользуются на некоторых установках, заставляя основную массу газа расширяться лишь до 50 ат и возвращаться на третью ступень компрессора для повторного сжатия до 200 ат. Первые две ступени компрессора засасывают и сжимают до 50 ат лишь то количество газа, которое выводится из системы в виде конечного продукта (жидкого или газообразного). Этим путем значительно снижается расход энергии на единицу продукции.

На установках, работающих с использованием внешней работы газа, применяют сравнительно невысокие давления. Работа, затраченная компрессором на сжатие газа, при этом частично возвращается двигателем, кроме того достигается значительно большее понижение температуры, чем при простом дросселировании; так при адиабатическом расширении с давления 40 ата до 1 ата, воздух с начальной температурой 15° охлаждается до —172°, вместо +7° под влиянием дросселирования. Расширение газа осуществляется поршневыми машинами (детандерами), смазываемыми петролейным эфиром, или более совершенными детандерами турбинного типа, работающими без смазки.

Установки, работающие по комбинированному методу, применяют обычно давление 150—200 ат, при этом часть сжатого газа расширяется в детандере, а часть дросселируется. Преимущество этих установок — их экономичность.

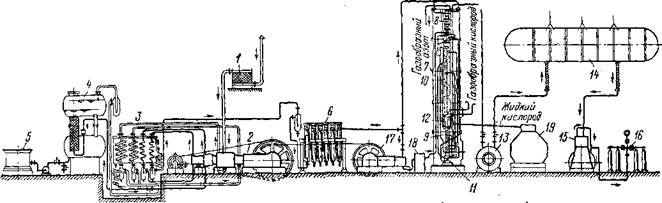

Рассмотрим схему комбинированной установки для получения жидкого и газообразного кислорода (рис. 8).

Установка имеет следующие основные элементы: компрессор высокого давления, декарбонизатор, осушительную батарею, детандер, разделительный аппарат, оборудование для хранения жидкого и газообразного кислорода.

Компрессор засасывает воздух через воздушный фильтр 1 с кольцевой насадкой, смазанной висциновым маслом. Очищенный от механических примесей воздух сжимается компрессором, имеющим после каждой ступени холодильник с водяным охлаждением и масловодоотделитель. После второй ступени воздух, сжатый до 12—15 ат, поступает в декарбонизатор 4, заполненный раствором едкого натра до середины соединительной трубы, имеющей кольцевую насадку, и очищается от углекислоты. Далее воздух сжимается в III и IV ступенях и поступает в осушительную батарею 6, где влага поглощается кусковым едким натром.

Очистка воздуха от углекислоты и влаги необходима на всех установках глубокого охлаждения, так как вода и углекислота будут замерзать в теплообменнике разделительного аппарата, нарушая тем самым его нормальную работу.

Рис. 8. Схема установки для получения жидкого и газообразного кислорода из атмосферного воздуха.

1—фильтр; 2—воздушный компрессор до давления 220 ат; 5— холодильники; 4— декарбонизатор; 5 - бак для щелочи; 6—осушительная батарея; 7 - разделительный аппарат двухкратной ректификации; 8 — теплообменник; 9—нижняя ректификационная колонна; 10- верхняя ректифика

ционная колонна; 11—испаритель; 12 - конденсатор; 13 - газовый счетчик; 14-газгольдер; 15-кислородный компрессор; 16 - наполнительная рампа; 17 — детандер (расширительная машина); 18—фильтр; 19—танк для жидкого кислорода.

Осушенный воздух проходит через двухсекционный теплообменник 8 у разделительного аппарата 7. Разделительный аппарат — двойной ректификации; он имеет нижнюю ректификационную колонну 9 с кольцевой насадкой и верхнюю 10 — тарельчатую. Воздух, охлажденный отходящим из аппарата азотом и кислородом, проходит змеевик испарителя 11, откуда через дроссельный вентиль подается на середину нижней ректификационной колонны. В нижней колонне проводится процесс предварительной ректификации под давлением 5—5,5 ати, при этом в испарителе 11 накапливается жидкость с содержанием 40—50% кислорода, а в карманах, расположенных под трубчатым конденсатором 12, накапливается жидкий азот, имеющий концентрацию 93—95% N2.

Жидкость из испарителя дросселируется и поступает по трубке на 31-ю тарелку в средней части колонны 10, а жидкий азот дросселируют на верхнюю — 48-ю тарелку.

В верхней колонне происходит окончательное разделение воздуха на азот и кислород при небольшом давлении 0,3— 0,4 ати. Газообразный азот через азотную секцию теплообменника 8 уходит в атмосферу, а газообразный кислород из верхней междутрубной части конденсатора 12 проходит кислородную секцию теплообменника и через газовый счетчик 13 отводится в газгольдер. Из газгольдера кислород засасывается кислородным компрессором 15 и через наполнительную рампу заполняет баллоны до рабочего давления 150 ат.

При пусковом периоде, когда необходимо охладить разделительный аппарат и накопить в его испарителе и конденсаторе жидкость, воздух сжимается компрессором до давления 200— 220 ат. Когда же процесс установится, то для нормального режима достаточно давление 55—60 ат.

Когда надо получить большую часть кислорода в жидком виде, потери холода увеличиваются за счет холода, отводимого из аппарата вместе с жидким кислородом. Эта дополнительная потеря требует сжатия компрессором воздуха до давления 200—220 ат. Кроме того, при работе на жидкий кислород около 50% воздуха из осушительной батареи поступает в детандер 17, где, расширяясь до 6 ат, воздух охлаждается до —130°, при этом работа передается от детандера к компрессору при помощи ременной передачи. Затем эта часть воздуха проходит через фильтр в детандерную ветвь теплообменника 8 и, охладившись дополнительно в теплообменнике, поступает непосредственно в испаритель нижней колонны.

Полученный жидкий кислород сливают из межтрубной части конденсатора в стационарный танк 19, из которого по мере надобности развозят в транспортных танках к местам потребления.

При работе установки на жидкий кислород около 20% кислорода получают в газообразном состоянии.