Изменение качества индустриальных масел

Индустриальными маслами смазывают в основном такие узлы трения, как подшипники, валы, цапфы, втулки и т. п. В зависимости от конструкций и условий работы механизмов применяются различные системы смазки и смазочные устройства.

Система смазки, при которой каждая пара трущихся поверхностей смазывается отдельно, независимо одна от другой называется индивидуальной. Если же от одного смазочного устройства смазывается одновременно несколько трущихся пар, такая система называется централизованной.

По времени подачи смазки к трущимся парам различают периодическую и непрерывную системы смазки (при периодической масло подается через определенные промежутки времени, при непрерывной — непрерывно в течение всей работы механизма).

Смазка может подаваться к трущимся деталям самотеком и под давлением от специального насоса (принудительная).

Система смазки может быть проточной, когда масло используется однократно и не возвращается обратно к смазочным поверхностям; циркуляционной, когда масло многократно циркулирует в системе, и смешанной, т. е. для части трущихся пар проточной, а для других — циркуляционной.

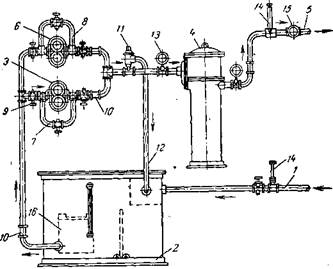

На рис. 3 показана централизованная циркуляционная подача жидкой смазки под давлением. В этой системе отработанное масло стекает по трубе 1 в маслосборник 2, где фильтруется и отстаивается, после чего насосом 3 подается через фильтр-холодильник 4 в общую маслопроводящую магистраль 5, а из нее распределяется по смазываемым точкам.

Рис. 3. Централизованная система смазки:

1 — труба; 2—маслосборник; 3 — насос; 4 — фильтр-холодильник; 5 — маслопроводящая магистраль; 6 — запасной насос; 7, 8 — обводные маслопроводы; 9 — вентили; 10 — обратные клапаны; 11 — предохранительный клапан; 12 — сбросовая труба; 13 — манометр; 14 — термометр; 15 — указатель движения масла; 16 — электроподогреватель.

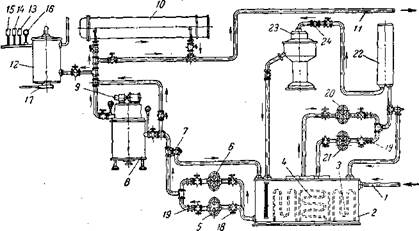

На рис. 4 приведена схема установки автоматической смазочной системы, снабженной аппаратурой для очистки масла от механических примесей и воды. Масло очищается периодически, независимо от работы всей смазочной системы. Из отстойника оно подается основным или запасным насосом через подогреватель (где нагревается до 80° С) в центрифугу, из которой очищенное масло поступает в отстойник (резервуар).

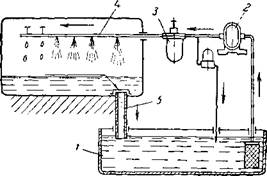

На рис. 5 показана схема циркуляционной смазки коробки скоростей токарного станка. Из резервуара 1 насосом 2 масло подается через фильтр 3 в маслораспределитель 4. Отработанное масло собирается в коробке скоростей и стекает по трубке 5 в резервуар.

Индустриальные масла работают при сравнительно невысоких температурах (не выше 65—70°С). Изменение качества их происходит в основном в результате загрязнения механическими примесями (песком, пылью, волокнами, частицами металла) и обводнения.

Рис. 4. Автоматическая циркуляционная система смазки:

1 - маслоотводящая линия; 2-отстойник; 3, 4 — змеевики для подогрева масла; 5, 20 -основные насосы; 6, 21 — запасные насосы; 7 — предохранительный клапан; 8 — фильтр; 9 — электропривод; 10 — маслоохладитель; 11 — маслопровод; 12 — пресс-бак; 13, 14 — реле управления основного и запасного насосов; 15 — реле сигнализации; 16 — манометр; 17 — паровой змеевик; 18 — вентиль; 19 — обратные клапаны; 22 — подогреватель; 23 — центрифуга; 24 — указатель движения масла.

Рис. 5. Схема смазки коробки скоростей токарного станка:

1 — резервуар; 2 — насос; 3 — фильтр; 4 — маслопровод-распределитель; 5 — трубка.

При циркуляционной системе смазки и длительном пребывании масла в системе в нем неизбежно протекают окислительные процессы с образованием смолисто-асфальтовых веществ, образующих шлам, отлагающийся в виде осадка. При этом повышается кислотное число масла и его зольность (главным образом за счет механических примесей).

В табл. 3 приведены данные, характеризующие изменение свойств индустриальных масел в процессе их эксплуатации.

ТАБЛИЦА 3 Изменение свойств индустриальных масел, отобранных из систем металлорежущих станков

Станки | Вязкость V50, сСт | Содержание примесей | Зольность, % | Кислотное число, мг КОН/г | |

суммар ное | несгора емых | ||||

Зубофрезерный (коробка скоростей) | 23,0 | 0,008 | 0,003 | 0,008 | 0,07 |

Зубодолбежный (ванна) | 42,3 | 0,9228 | 0,377 | 1,2880 | 0,28 |

Карусельный | 42,5 | 0,0114 | 0,0124 | 0,0190 | 0,23 |

Токарный |

|

|

|

|

|

1К62 | 29,3 | 0,039 | 0,027 | 0,0435 | 0,27 |

автомат | 43,0 | 0,072 | 0,0616 | 0,0712 | 0,29 |

Продольно-шлифовальный (гидравлическая система) | 43,0 | 0,031 | 0,0212 | 0,0326 | 0,099 |

Токарно-копировальный полуавтомат (гидравлическая система) | 22,1 | 0,008 | 0,005 | 0,0271 |

|

Внутришлифовальный (гидравлическая система) | 40,2 | 0,0515 | 0,038 | 0,0385 | 0,37 |