Конструкция электрических печей

Для герметизации печи летку забивают высококонцентрированным карбидом кальция, а при открытии летки ее прочищают прожиговым графитовым электродом, который соединен с трансформатором, обслуживающим печь. Обе операции в достаточной степени механизированы.

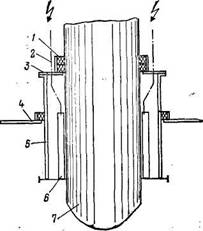

Покрытие карбидной печи (рис. 39) состоит из трех электрически изолированных сегментов, выполняемых преимущественно из антимагнитных материалов (сплав VA, медь) и охлаждаемых водой. На покрытии в определенном порядке расположены отверстия для электродов, для подачи шихты и вывода газа. Кроме того, на покрытии располагают люки, чтобы при остановках можно было легко проникнуть в печь. Предусмотрена возможность снятия всего покрытия (опыт последних десяти лет показал, что при правильной работе печи не нужно вскрывать всю систему; при нормальном обслуживании закрытые печи большой производительности можно эксплуатировать более 10 лет). Загрузочные трубопроводы соединены с печными бункерами, которые заполняются автоматически с помощью подъемной системы и все время загружены.

Внутри печи шихта образует конус сыпучего материала, из которого при нагревании известь постепенно переходит в расплав в результате образования карбида кальция. При этом образуется эвтектическая смесь карбид иизвесть, в которой концентрация карбида повышается в присутствии еще имеющегося кокса.

Чтобы уменьшить потери тока, вводы, которые раньше располагали на верху покрытия печи [2], помещают в погружной патрон, причем токопроводящие контактные пластины располагают ниже покрытия. Особое значение для закрытых печей имеет конструкция погружного патрона (рис. 40) для самоспекающихся полых электродов Содерберга. Устройство для ввода тока состоит из нескольких контактных пластин, которые с помощью различных механизмов уплотняют на электроде; внешняя поверхность пластин полностью закрыта защитным кожухом. Этот охлаждаемый водой кожух крепится с помощью скользящего уплотнения на покрытии печи. Все токопроводящие части, как правило, выполнены из меди и тоже охлаждаются водой. Глубинный патрон и электрод опираются на станину, которая крепится на строительной конструкции. Две гидравлические системы на станине гарантируют два независимых движения: «подъем» и «опускание» всей системы электродов для сохранения постоянства тока и «добавления» электрода к глубинному патрону для восполнения угара.

Токопровод к погружному патрону состоит из подвижной и неподвижной вторичной сети, питаемой от трех однофазных или одного трехфазного трансформатора, причем первичное питание можно осуществлять от сети с напряжением 110 кВ [2]. Преимущество однофазных трансформаторов — симметричное расположение (меньшие индукционные потери) и более удобный ремонт. Можно достигнуть cos ф = 0,85 и удельного расхода тока 3000—3400 кВт-ч на 1 т СаС2 при литраже карбида 300 л ацетилена на 1 кг СаС2.

Решающим достижением в улучшении системы электродов являются полые электроды [1]; через центр каждого электрода в реакционную зону проходит стальная труба. Эти трубы на верхних концах электродов соединяются с непроницаемой для газа системой загрузки, которая непрерывно с помощью потока газа-носителя (СО) транспортирует шихту в пылевидном состоянии в печь. Энергия поглощается в реакционной зоне при протекании эндотермичной реакции образования карбида. Это благоприятно сказывается на распределении температуры по всей печи. В больших печах в настоящее время до 25% шихты вводят таким способом. Угар электродов уменьшается на 50% и составляет 10 кг электродной массы на 1 т СаС2.

На 1 т карбида кальция, полученного при применении сухого доменного кокса и обожженной извести, выделяется 400 м3 отходящего газа (85% СО). Этот газ с температурой 600°С

Рис. 40. Погружной патрон:

1- верхнее скользящее уплотнение; 2—вторичный токонесущий провод; 3 — опорное кольцо с фиксатором для корпуса; 4—покрытие со скользящим .уплотнением: 5 —защитная рубащка; 6—контактные пластины; 7— электрод.

и содержанием пыли 50—100 г/м3 уходит из печи через газоотводы.

Газодувка поддерживает в печи давление, равное нескольким мм вод. ст.; она же подает газ на очистку от пыли — на фильтрующих свечах [2, 3] с периодической выдачей очищенного газа (сухая очистка) или на очистку мокрым способом в скрубберах и дезинтеграторах. При сухой очистке пыль подвергают окислительной обработке, чтобы обезвредить растворимые в воде цианиды; их используют затем как удобрение. При мокрой очистке растворимые цианиды связывают в комплекс с солями двухвалентного железа. Шлам в циклонах обезвоживают и чистую промывную воду снова применяют для газоочистки. Типичный состав пыли в отходящем газе карбидных печей таков (% масс):

CaO | 50-60 |

MgO | 15-25 |

Fe2O3 + Al2O3 | 8 |

SiO2 | 7 |

CO2 (связанный) | 2 |

При нарушениях в работе газоочистрой установки (выход из строя газодувки) избыточное давление должно автоматически сбрасываться на аварийный факел, так как иначе возможно попадание оксида углерода в производственное помещение. Запрещено сжигать на факеле отходящие газы при тех состояниях печи (пуск, остановка), при которых большие количества воздуха могут попасть внутрь печи. В этих случаях необходимо постоянно контролировать содержание кислорода в печном газе; нужна также соответствующая блокировка.

Очищенный печной газ с теплотой сгорания 2800 ккал/м3 (11 760 кДж/м3) имеет средний состав (% об.):

СО | 80—90 |

H2 | 6—15 |

CO2 | 0,5-3 |

CH4 | 1 |

N2 | 2-7 |

Он пригоден для применения в различных целях.

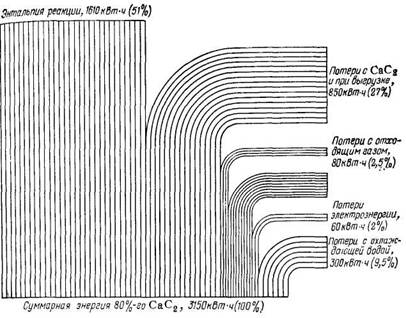

В соответствии с энтальпией реакции образования СаС2 из извести и кокса (464 кДж/моль), потребуется 2000 кВт-ч на 1 т СаС2. Для получения технического карбида с литражом 300 л/кг в зависимости от типа печи, производительности установки и чистоты сырья необходим расход энергии от 3000 до 3400 кВт-ч на 1 т СаС2. Примерный энергетический баланс современной карбидной печи показан на рис. 41.

Рис. 41. Энергетический баланс карбидной печи.

Большая карбидная печь потребляет следующее количество 'сырья на 1 т СаС2 (в пересчете на литраж, равный 300 л СаН2 на 1 кг СаС2):

Известь (94%-ный СаО), кг | 950 |

Сухой кокс (10% золы), кг | 550 |

Электродная масса, кг | 10-15* |

Электроэнергия, кВт-ч | 3150 ** |

* При использовании полых электродов.

** Среднее значение для печи мощностью 50 МВ-А и относительно чистого сырья.

До 25% компонентов шихты (известь и кокс) можно ввести в печь в виде пылевидного материала через полые электроды. Обычный состав технического карбида кальция таков (% масс):

СаC2 | 80,5 |

СаО (100%-ный) | 12,9 |

Si | 1,3 |

Al | 1,1 |

Fe | 0,2 |

S | 0,5 |

С | 0,3 |

Из этих оценок могут быть выведены следующие показатели: карбидная печь мощностью 60 MB-А имеет производительность 150 тыс. т карбида кальция в год (литраж 300 л/кг) и соответственно 48 тыс. т. ацетилена в год.