Производство карбида кальция в электрических печах

В результате усовершенствования электротермических печей за прошедшие 80 лет были созданы печи для производства карбида кальция, потребляющие переменный ток мощностью до 60 MB-А на одну камеру. Сейчас можно без применения новых разработок построить печь мощностью 70—80 MB-А. В мире в настоящее время эксплуатируются печи весьма различной мощности, причем' довольно широко распространена мощность 10МВ-А.

При выборе печи исходят из потребности в карбиде, из качества сырья и обеспеченности процесса электроэнергией. Это значит, что производство карбида кальция имеет весьма гибкую технологию. Маленькие печи имеют к тому же преимущества простоты управления; их можно поэтому обслуживать малочисленным персоналом, особенно если эти печи «открытые» и зона загрузки я них всегда доступна. К этому добавим, что для «открытых» печей, возможна подача сырья более низкого качества, особенно в отношении черного материала. Открытые печи, кроме того, могут быть оборудованы установкой для очистки отводимого воздуха, однако использование этих отходящих газов не допускается. Технические очистительные устройства весьма дорогие из-за очень большого

количества воздуха, подмешиваемого к газу.

Что же касается полностью «закрытых» печей, они имеют другие преимущества — существенно меньший выброс пыли в атмосферу и полное улавливание оксида углерода, что значительно улучшает энергетический баланс. Мощные закрытые печи (выше 40 МВ-А) имеют дополнительные преимущества — меньшие капитальные вложения на 1 т продукта, меньшее тепловое излучение, более полное улавливание газа и меньшую стоимость карбида. В то же время для таких печей необходима более тщательная подготовка сырья, чтобы гарантировать работу печи с требуемой производительностью.

Промежуточный тип между «открытыми» и «закрытыми» печами— «полузакрытые» печи [1], в которых зона электродов негерметизирована. В таких печах благодаря наличию охлаждаемого водой газосборника можно на 70—80% улавливать реакционный газ. По показателям эти печи сравнимы с закрытыми печами.

В современной карбидной печи имеются следующие части:

- ванна с устройством для слива карбида;

- покрытие, включающее устройства для загрузки сырья, систему полых электродов и электроснабжения;

- установка для очистки газа и переработки побочных продуктов, содержащихся в отходящем газе.

«Ядро» карбидной фабрики должно быть обеспечено вспомогательными производствами; к ним относятся:

- установка по переработке сырой извести и кокса;

- установка получения электродной массы для электродов Содерберга;

- установка по переработке карбида кальция.

В подобном производстве, естественно, требуются многочисленные защитные устройства (водяное охлаждение, защита водяным паром, защита от газовыделения) и соответствующие мастерские.

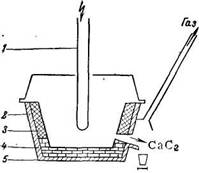

В ванне печи (рис. 38) протекает главная эндотермическая реакция образования карбида кальция при 2000—2200°С. По существу, происходит «растворение» кокса в расплаве СаО + СаС2:

![]()

Из-за высоких температур требуется футеровка днища и нижней части боковых секций ванны. Раньше для этой цели применяли угольные блоки, а сейчас используют внешнюю керамическую футеровку. Объем ванны определяется производительностью печи (в основном применяют цилиндрические ванны, реже — по исторической необходимости — прямоугольные). Отвод тепла осуществляют так, чтобы перед внутренней стенкой ванны был слой твердого высокопроцентного карбида кальция для уменьшения износа оборудования. Футеровку обносят ребристой стальной рубашкой; Целесообразно иметь промежуточный уплотненный слой футеровки,

Рис. 38. Ванна карбидной печи:

1 — электрод; 2—набивка; 3—керамическая футеровка; 4— футеровка из каменного угля; 5—стальная рубашка.

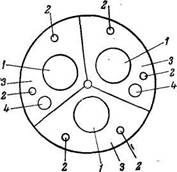

Рис. 39. Покрытие карбидной печи:

1 — электроды; 2 — трубопроводы для загрузки шихты; 3—изолированные сегменты; 4 — трубопроводы для вывода газа.

который воспринимал бы механические напряжения. Верхнее окончание стальной рубашки выполняют в виде фланцевой конструкции; это — опоры для покрытия печи. Стальные конструкции, подверженные температурному воздействию, снабжены воздушным или водяным охлаждением.

Карбид кальция выпускают из печи в жидком состоянии при 2000°С. Выпуск осуществляют поочередно через три летки в стенке печи, расположенные вблизи электродов. Для защиты от тепла стальная конструкция летки снабжена водяным охлаждением. Жидкий карбид перетекает по желобу в чугунный тигель и застывает там в виде блока, который при переворачивании тигля легко выпадает. Его направляют на дальнейшую переработку.