Cпособы полукоксования и коксования каменных углей

Число известных способов полукоксования и коксования каменных и бурых углей очень велико. Полный обзор этих способов нельзя сделать в рамках этой книги, поэтому в табл. 7 указаны в основном те способы, которые имеют в настоящее время большое техническое значение или будут исследоваться в ходе дальнейших разработок. Систематизация этих способов основана, с одной стороны, на различии в способе теплопередачи, а с другой — на поведении угля при его полукоксовании или коксовании.

На практике используется как косвенная, так и прямая теплопередача. При косвенной теплопередаче тепло передается через

Таблица 7. Способы полукоксования и коксования углей

Способ теплопередачи | Слоевая загрузка угольного слоя | Псевдоожиженный слой угля | Взвешенный слой угля |

Косвенная |

|

|

|

через стенку | Горизонтальные, на- | печь со слоем | Процесс предвари- |

| клонные и вертикаль- | песка (Iniex) | тельного полукок- |

| ные камерные печи | [25] | сования (Steinmul- |

| (различные фирмы по |

| ler) [29] |

| строительству коксо- |

|

|

| вых печей): полукок- |

|

|

| совая печь Krupp/Lu- |

|

|

| rgi [17] |

|

|

твердым те- | Мелкозернистый кок- | — | Процесс Garret [30] |

плоносителем | сик (Bergbau — For- |

|

|

| schung) [18], способ |

|

|

| Lurgi/Ruhrgas [19]; |

|

|

| способ Toscoal [20]; |

|

|

| вращающаяся ретор- |

|

|

| та (Oil Shell) |

|

|

газообразным | Печь с внутренним | — | — |

теплоноси- | обогревом газовым |

|

|

телем | теплоносителем |

|

|

| (Lurgi) [21]; реторта |

|

|

| с внутренним обогре- |

|

|

| вом газовым тепло- |

|

|

| носителем (Otto) [22] |

|

|

Прямая |

|

|

|

топочными | — | — | Реактор с входя- |

газами |

|

| щим потоком (Esc- |

|

|

| hweiler Bergwerk— |

|

|

| Verlin) [31] коксо- |

|

|

| вание с внутрен- |

|

|

| ним обогревом га- |

|

|

| зовым теплоноси- |

|

|

| телем (Bergbau — |

|

|

| Forschung [32] |

частичное сжи- | Подвижная цепная | Установки | — |

гание угля | колосниковая решет- | FMC [26], Сег- |

|

| ка Peabody [23], ко- | char [27] и Ber- |

|

| льцевая печь(Salem) | gbau — Forsc- |

|

| [24] | hung [28] |

|

металлические или керамические стенки, а в случае необходимости - от теплоносителя к углю. Процессы с использованием жидких теплоносителей пока не известны; в настоящее время применяют процессы с твердым или газовым теплоносителем. Среди способов, основанных на прямой теплопередаче, различают нагревание угля топочными газами и частичное сжигание угля. Используется комбинирование обоих способов, так что граница между ними расплывчата. Кроме того, имеются модификации, основанные на комбинировании косвенной и прямой теплопередачи. Соответствующие процессы даны в табл. 7 с указанием фирмы или учреждения-разработчика *.

Коксование и полукоксование первоначально осуществляли преимущественно в стационарном и движущемся слое угля. В последнее время особое значение приобрели методы в псевдоожиженном слое, а также способы пневматической подачи топлива. Важнейшее значение для коксования угля имеет горизонтальная камерная печь, в которой тепло передается через керамические стенки. По этой причине далее подробно излагается технология работы такой печи. Эту давно используемую технику до настоящего времени не удалось заменить.

В течение примерно 40 лет основным процессом при переработке кускового или брикетированного бурого угля является полукоксование в печах с внутренним обогревом газовым теплоносителем. Все другие способы нашли промышленное применение лишь в отдельных случаях или являются перспективными в связи с новыми разработками. Печь с внутренним обогревом газовым теплоносителем предназначена для полукоксования кускового или брикетированного бурого угля. Размер кусков должен составлять от 20 до 80 мм, однако можно перерабатывать и более мелкие куски (до 5 мм). Каменные угли с высокой и средней спекаемостью для этого процесса непригодны.

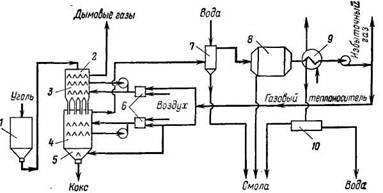

Уголь, предназначенный для полукоксования, подают в верхнюю зону печи (рис. 26). Печь состоит из трех частей: верхней зоны (сушка и предварительное нагревание), средней (полукоксование) и нижней (охлаждение полукокса). После сушки и предварительного нагревания до 150°С в верхней зоне уголь поступает в среднюю зону. Здесь он подвергается полукоксованию с помощью вводимых противотоком газов, нагретых до 600—750 °С. В нижней зоне осуществляется сухое охлаждение полукокса до 100—150°С холодными газами, поступающими противотоком. Температуру рециркулирующих газов в верхней зоне поддерживают не ниже 280°С. Образующийся газ полукоксования освобождают от воды и смолы в конденсаторе.

Часть холодного газа рециркулируют в зону охлаждения полукокса. Выгружают полукокс через разгрузочное устройство (управляемый механизм со шлюзовой выгрузкой). Этим способом

Рис. 26. Полукоксование в печах с внутренним обогревом газовым теплоносителем:

1 — бункер; 2—печь с газовым теплоносителем; 3—зона сушки и предварительного нагревания; 4— зона полукоксования; 5 —зона охлаждения; 6—камеры сгорания; 7 — зона предварительного охлаждения; 8 — электрофильтр; 9 — холодильник; 10 — сепаратор.

регулируют производительность печи. Выгруженный полукокс попадает в бункерные камеры, откуда автоматически подается на ленточный конвейер. Камеры сгорания оборудованы форсунками для жидкого топлива. Циркулирующий газ вместе с парами смолы выходит из печи, нагретый до ≈ 250°С, и первоначально обеспыливается. Впрыскивание водного конденсата обеспечивает снижение температуры в предварительном холодильнике до 120°С. Затем полностью отделяют смолу в электрофильтре и дополнительно охлаждают газ в трубчатом холодильнике.

Пропускная способность одной печи составляет 300—500 т бурого угля в сутки, а выработка полукокса равна 150—250 т в сутки. Соответственно выход смолы достигает 10—60 т/сут, при этом получается также избыточный газ (180—220 м3/т) с теплотой сгорания 1400—2100 ккал/м3 (5880—8820 кДж/м3). Расход тепла при переработке бурого угля с влажностью 5—15% составляет ≈ 250 ккал/кг (≈1050 кДж/кг).

Получаемый полукокс благодаря своей реакционной способности особенно пригоден для производства бедного или водяного газов, а также для получения карбида кальция, необходимого в производстве фосфора и в качестве восстановителя для металлургических процессов.

-------------

* Даны также ссылки на специальную литературу