Влияние скорости нагревания на процесс коксования

В технических процессах речь может идти о скоростях нагревания от 5 до 104 °С/мин. В современной практике обычного коксования в камерах применяют, как правило, низкие скорости нагревания. Для процессов полукоксования и коксования, находящихся в стадии разработки, скорости нагревания приближаются в основном к верхней границе указанного интервала. Средняя скорость при современном полукоксовании бурого угля в обычных печах Лурги с внутренним обогревом газовым теплоносителем составляет 1 °С/мин.

В лабораторном масштабе легко можно осуществить полукоксование [2, 3], при котором образуются продукты, характерные для условий медленного нагревания и невысоких температур, в то время как для процесса при высоких скоростях нагревания необходимы специальные лабораторные опыты.

В табл. 6 показано изменение выхода продуктов из углей Рурского бассейна (с высоким выходом летучих) от скорости нагревания угля. Из этих данных следует, что с увеличением скорости нагревания выход жидких продуктов растет за счет соответствующего снижения количества полученного газа, подсмольной воды и полукокса [4, 5].

Таблица 6. Сравнительные данные по выходу продуктов при быстром и медленном нагревании в процессе полукоксования угля

Выход дан в расчете на чистый уголь *

Продукт | Выход, г/кг | |||

быстрое полукоксование | медленное полукоксование | соотношение быстрое/ медленное | ||

Газ | 70,0 | 100,0 | 0,70 | 0,80 |

Вода | 75,0 | 81,0 | 0,93 | |

Легкое масло | 18,7 | 41,2 | 0,45 | 1,67 |

Среднее масло + тяжелое масло | 82,3 | 54,1 | 1,52 | |

Пек | 86,0 | 16,7 | 5,15 | |

Полукокс | 668,0 | 707,0 | 0,94 | |

* В РФ термин «чистый уголь> не употребляют, а используют равноценное понятие «органическая масса угля» (ОМУ), т. е. условная масса угля за вычетом влаги и минеральной массы (Прим. перев.).

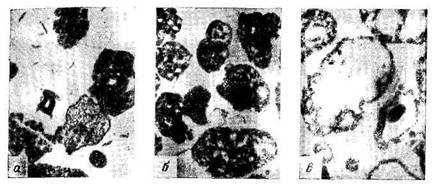

Рис. 4. Расширение пор жирного угля в зависимости от скорости его нагревания при коксовании: а—0,5° С/мин; б—3 °С/мин; в—260 °С/мин. Увеличение 3,5 кратное; размер зерен 3—5 мм.

Следующие соображения объясняют более высокий выход смолы при скоростном полукоксовании. При относительно невысокой температуре и любой скорости нагревания из коксообразного остатка выделяется первичный битум в жидком виде. При медленном нагревании из первичного битума, прежде чем будет достигнута температура его кипения, выделяются летучие компоненты. Остаток, температура кипения которого стала более высокой, при повышении температуры разделяется на летучие соединения и на еще более высококипящий остаток.

Таким образом протекает цепочка последовательных превращений, до тех пор пока будет достигнута температура, равная температуре кипения наименее летучего компонента. Первые из этих превращений, в результате которых образуется смола, начинают протекать более или менее интенсивно (в зависимости от степени углефикации угля) при ≈ 320 С. При высокой скорости нагревания эти превращения происходят стремительно. Жидкий первичный битум почти весь испаряется прежде, чем начнется его разложение. То, что при медленном полукоксовании остается в виде остатка в коксе, при быстром нагревании отгоняется; это приводит прежде всего к увеличению выхода пека.

Естественно, что с изменением скорости нагревания изменяются свойства кокса и образовавшихся углеводородов. Например, кокс, полученный в результате медленного нагревания в коксовой камере, имеет прочность при дроблении по Брабендеру 270 кгс-м/кг, а кокс, образовавшийся при быстром нагревании в псевдоожиженном слое, имеет прочность всего 103 кгс-м/кг [6]. В обоих случаях в качестве исходного сырья применяли коксовый уголь со средним выходом летучих веществ. Влияние скорости нагревания на структуру образовавшегося кокса видно при сравнении аншлифов (рис. 4). С увеличением скорости образуются более крупные полости, причем первоначальная граненая форма зерен все более и более скругляется. Наконец, при особенно высоком давлении газа образуются большие полости в середине зерна, а более мелкие поры оттесняются к краю [7].

Рис. 5. Кривые разгонки смолы скоростного полукоксования (1) и смолы полукоксования по Фишеру (2).

При высокой скорости нагревания значительно снижается доля алифатических, ароматических углеводородов и воды, в то время как количество остаточного пека увеличивается. Это иллюстрируется данными по составу смолы скоростного и медленного полукоксования угля (% масс.)

Наименование | Смола скоростного полукоксования | Смола полукоксования по Фишеру |

Алифатические соединения |

|

|

по методу карбамидной очистки | 4,25 | 6,37 |

парафины | 2,30 | 7,14 |

олефины | 2,86 | 3,35 |

Ароматические углеводороды |

|

|

однокольчатые | 1,52 | 5,27 |

двухкольчатые | 3,86 | 5,73 |

трехкольчатые | 6,22 | 6,55 |

четырехкольчатые | 2,85 | 9,27 |

пятикольчатые | 0,48 | 0,40 |

Всего | 16,12 | 33,11 |

Фенолы | 14,10 | 25,92 |

Основания | 0,28 | 2,46 |

Остаточный пек | 64,60 | 27,70 |

Плотность получаемых смол повышается с ростом скорости нагревания:

Показатели | Смола скоростного полукоксования | Смола полукоксования по Фишеру |

Плотность при 20 С кг/м3 | 1140 | 1007 |

Температура размягчения, С | 70 | — |

Элементный анализ, % (масс.) |

|

|

C | 82,39 | 88,50 |

H | 7,07 | 7,40 |

N | 1,14 | 1,20 |

S | 1,89 | 1,40 |

O | 7,51 | 1,50 |

Отношение С : Н | 11,65 | 11,95 |

Для смолы, образовавшейся в условиях высокой скорости нагревания, характерно большое содержание кислорода.

Сравнение кривых разгонки двух смол, приведенное на рис. 5, показывает, что смола скоростного полукоксования содержит значительно меньше легкокипящих компонентов, чем смола, полученная при медленном нагревании. Если не учитывать самых низкокипящих углеводородов, основными конденсируемыми компонентами низкокипящих продуктов являются толуол и бензол [8]:

| Содержание, % (масс.) | Выход, г на 1 кг угля |

Углеводороды С1—С4 | 14,90 |

1,49 |

Циклопентан | 2,54 | 0,25 |

2,3-Диметилбутан | 2,10 | 0,21 |

Гексен | 8,27 | 0,83 |

Гексан | 5,37 | 0,54 |

2,4-Диметилпентан | 1,69 | 0,17 |

Бензол | 10,88 | 1,09 |

Гептен | 5,98 | 0,60 |

Гептан | 6,65 | 0,57 |

З-Метилгексан | 1,56 | 0,16 |

Метилциклогексан | 0,55 | 0,06 |

Октан | 2,57 | 0,26 |

Толуол | 12,94 | 1,29 |

Нонан | 2,13 | 0,21 |

траанс-1,2-Диметилциклогексан | 1,28 | 0,13 |

цис-1,2-Диметилциклогексан | 0,60 | 0,06 |

Этилбензол | 2,10 | 0,21 |

м- и п-Ксилолы | 3,55 | 0,36 |

о-Ксилол | 1,90 | 0,19 |

Декан | 1,35 | 0,14 |

Влияние скорости нагревания сказывается не только на количестве и составе получаемого газа, но и на его плотности и теплоте сгорания. При высокой скорости полукоксования образуется меньшее количество газа, но с более высокой теплотой сгорания:

Показатели | Скоростное полукоксование | Медленное полукоксование |

Выход газа*, л/кг | 64 | 113 |

Плотность газа, г/л | 1,11 | 0,90 |

Теплота сгорания газа, ккал/м3 (кДж/м3) | 9460 (39 732) | 7600 (31 920) |

Компоненты газа, л/кг |

|

|

СО2 | 7,7 | 11,6 |

СnОm | 6,7 | 42 |

СО | 7,7 | 98 |

Н2 | 9,4 | 25,3 |

СnН2n+2 | 32,3 | 61.2 |

* В расчете на сырой уголь.

Выход ненасыщенных углеводородов особенно повышается с увеличением скорости полукоксования, в то время как малая скорость полукоксования обусловливает высокий выход водорода [4]. В случае бурых углей, как и для каменных, скорость нагревания влияет на количество и состав получаемых продуктов:

Если скорость нагревания в печах Лурги с газовым теплоносителем принять равной ~ 1 °С/мин, то в печах Борзиг — Гейссена (их в настоящее время больше не применяют) благодаря тонкому слою и постоянной циркуляции скорость нагревания достигала 15—17 °С/мин. Если в печах Лурги с газовым теплоносителем выход смолы (включая газовый бензин) достигал 95% от выхода по Фишеру, то в печах Борзиг — Гейссена он составлял 108—110% от выхода по Фишеру. Смола из печей Борзиг — Гейссена, в отличие от смолы из печи Лурги, склонна к изменениям на воздухе. Показанные различия между этими смолами касаются в основном фракций с т. кип. >230°С. Различия особенно существенны в отношении температуры размягчения и выхода кокса по Конрадсону [9].

Еще более высокие скорости нагревания достигнуты при полукоксовании бурого угля с циркуляцией теплоносителя по методу, разработанному Lurgi — Ruhrgas.