Газификация в псевдоожиженном слое

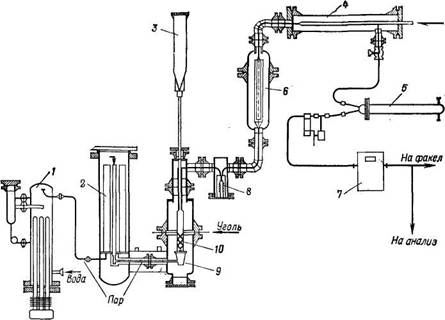

Дальнейшие эксперименты проводили в псевдоожиженном слое диаметром 10 см и высотой 40 см при давлении газа до 4 МПа; в установку (рис. 109) непрерывно подают полукокс. Полученный водяной пар предварительно нагревают до 900°С и подают через фильтр снизу в псевдоожиженный слой полукокса. Дозировку полукокса осуществляют из находящегося под давлением бункера с помощью шарового крана. Образующийся газ освобождают от пыли (первоначально в сепараторе, а затем в керамическом фильтре), охлаждают и после определения состава и количества сжигают. Анализ газа осуществляют с помощью масс-спектрометра, причем в продуктах реакции непрерывно определяют метан, водород, диоксид и оксид углерода. На основании количества газа, полученного за единицу времени, и данных газового анализа можно определить скорость превращения углерода. Результаты можно контролировать таким образом, чтобы по окончании опыта определить количество превращенного полукокса (от суммарно поданного) и количество остаточного непрогазифицированного углерода.

Рис. 109. Лабораторная установка для газификации угля Гаген при 7 МПа в псевдоожиженном слое с внешним обогревом:

1—парогенератор; 2—перегреватель; 3—питатель; 4—холодильник; 5—конденсатор; 6—фильтр; 7—газовые часы; 8—сепаратор грубой очистки; 9—генератор; 10—погружной электронагреватель.

Тепло, необходимое для газификации, подводят непосредственно в слой с помощью электрического погружного нагревателя, моделирующего гелий-гелиевый теплообменник. В разных точках псевдоожиженного слоя замеряют температуру. Таким образом можно рассчитать температурный профиль и на этом основании — среднюю температуру.

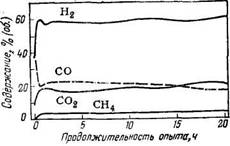

В первой серии опытов использовали полукокс с размером зерен до 1 мм и проводили газификацию при температуре слоя 750— 860 °С. При этих условиях, как и ожидалось, водяного пара для поддержания слоя топлива в состоянии псевдоожижения требуется гораздо больше, чем на реакцию. Другими словами, газификация протекает при очень большом избытке водяного пара. В качестве примера на рис. ПО приведен состав газа как функция времени. Газифицировали полукокс из каменного угля Гаген (94% С, 1,5% Н, 2% О, 1,5% N, 1%S )) при 800°С и 1 МПа. Приведенный состав газа указывает на то, что большая часть образующегося оксида углерода уже в реакторе газификации конвертируется в СО2 и Н2, что и следовало ожидать термодинамически как эффект большого избытка водяного пара.

Рис. 110. Состав газа, получаемого на лабораторной установке газификации каменноугольного кокса при 800 С, 1 МПа и большом избытке водяного пара.

Каменноугольный кокс (из угля Гаген); газ осушен и очищен от метана.

Сравнение скорости газификации полукокса, достигаемой в псевдоожиженном слое в изотермических условиях (подача полукокса 1 кг/ч) и на лабораторной установке (стационарный слой, 1 г полукокса), приведено ниже:

Температура псевдоожиженного слоя, °С | 750 | 800 | 820 | 860 |

Скорость газификации, % С в минуту |

|

|

|

|

в псевдоожиженном слое | 0,5 | 1,9 | 2,5 | 4,2 |

в стационарном слое | 0,5 | 1,7 | 2,7 | 6,0 |

Видно, что до 800°С скорости совпадают, а при >800°С в стационарном слое скорость заметно выше, чем в псевдоожиженном, что объясняется влиянием водорода. В последнем случае его концентрация в реакционном газе более высока, хотя абсолютное содержание водорода составляет немногие проценты, все же выше 800 °С реакция тормозится, что и подтверждается данными рис. 108 для угля Гаген и показано измерениями, которые здесь не приведены. Таким образом обеспечивается перенос значений, полученных в лабораторном масштабе, на процесс в псевдоожиженном слое.

Вследствие большого количества водяного пара, необходимого для псевдоожижения, степень конверсии пара в слое высотой 40 см составляет только несколько процентов. Экстраполирование на промышленный газогенератор с высотой псевдоожиженного слоя 3 м приводит к более высокому превращению пара, но эта величина технически и экономически еще незначительна.

Для повышения степени конверсии водяного пара имеется много возможностей, например уменьшение размера зерен топлива или частичная замена водяного пара возвращаемым газом газификации или оксидом углерода. Первая возможность уже исследована с полукоксом, получаемым из угля шахты Леопольд, размером <0,1 мм при 4 МПа. Кокс такого размера можно перевести в состояние псевдоожижения при скорости водяного пара «2,5 см/с; оказалось, что на лабораторной установке степень конверсии водяного пара превысила 10%. Это означает, что при осторожном, нелинейном моделировании можно ожидать 30%-ной конверсии водяного пара в условиях крупной промышленной установки. Результаты, аналогичные указанным, получены, например, при автотермической газификации твердых топлив под давлением (20— 40%).

С уменьшением избытка водяного пара снижается степень конверсии оксида углерода в водород и диоксид углерода и ускоряется (как и при повышении давления) образование метана. Поэтому в опытах при 830 °С, описанных в предыдущих разделах, был найден следующий состав газа: 57% (об.) Н2, 23% (об.) СО2, 11% (об.) СО и 9% (об.) СН4. При увеличении высоты псевдоожиженного слоя и связанном с этим уменьшением отношения водяной пар:углерод и при большей степени конверсии водяного пара вновь возрастает образование метана. За счет этого можно значительно снизить расход тепла, необходимого для протекания суммарной реакции. Экспериментальные данные по влиянию состава угля, давления, температуры и соотношения водяной пар:углерод на состав газа и необходимое тепло можно обобщить, проведя предварительную обработку результатов с помощью термодинамических приближенных функций, чтобы при необходимости полученные результаты можно было экстраполировать для новых условий газификации.