Оценка синтеза в газовой фазе

Высокопроизводительный синтез ARGE давал возможность в более широких пределах [167] варьировать состав ФТ-продуктов (рис. 137). Так как этот синтез, реализованный фирмой Sasol, был направлен прежде всего на выработку углеводородов с длинной цепью, то возможность регулирования состава первичного продукта не была проверена. Однако возможность переработки первичного продукта, образующегося в этом процессе при обычной работе в режиме получения углеводородов с длинной цепью, была исследована [167] (рис. 138). Полузаводские опыты показали, что в условиях высокопроизводительного синтеза с разными катализа-

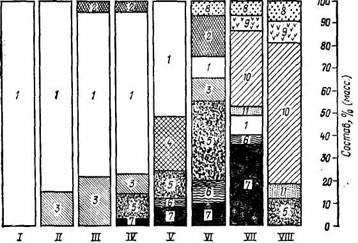

Рис. 137. Зависимость состава первичного продукта от условий ФТ-синтеза.

торами и синтез-газом разного состава можно без затруднений значительно ограничить набор синтезируемых продуктов по числу атомов С и повысить содержание в них олефинов в сопоставлении с обычным синтезом, а продолжительность работы катализатора может составить, по крайней мере, 6 месяцев (табл. 34).

При исследовании катализаторов удалось направить ФТ-синтез на селективное образование олефинов с короткой цепью, причем продукты содержали до 90% (масс.) углеводородов С2—С4 с высоким содержанием олефинов. Исследования не были завершены, однако полученные результаты четко показали, что ни в коем случае нельзя исключать возможность применимости синтеза в газовой фазе на стационарных катализаторах к новым задачам.

Для повышения срока службы катализатора в полузаводском масштабе был опробован так называемый экстрактивный метод работы [169]. Обычно производительность стационарных катализаторов после 9—12 месяцев эксплуатации заметно снижалась — уменьшалась степень превращения реагентов несмотря на повышение температуры синтеза. Причиной этого является отложение в порах катализатора полимероподобных соединений. Путем «экстракции» катализатора углеводородными фракциями, получаемыми при ФТ-синтезе, удавалось удалять эти высокомолекулярные загрязнения, не прерывая процесс. С помощью многократной «экстракции» можно было эффективно регенерировать катализатор. Например, если после годовой эксплуатации ФТ-процесс вели при

Рис. 138. Важнейшие направления переработки продуктов ФТ-сннтеза:

1 — автомобильный бензин; 2 — сжиженный газ; 3—дизельное топливо; 4—авиационный бензин;

5—смазочное масло; 6—мягкий парафин; 7—твердый парафин; 8—спирты C1 — C4, 9 - спирты

С5-С10; 10—алкилсульфонаты; 11 — бензин для химической переработки; I—VIII—разные режимы процесса.

Таблица 34. Состав первичных продуктов ФТ-синтеза на стационарном слое катализатора в газовой фазе (усредненные данные после 6 месяцев испытания) [168]

Варианты I и II — газ, обогащенный водородом (Н2 : СО = 1,7 : I), но разные катализаторы; вариант III — газ, обедненный водородом (Н2 : СО = 0,7 : 1)

Фракция | Вариант I | Вариант II | Вариант III |

С3—С4 | 10,6 (≈50) | 23,0 (68-70) | 23,0 (80) |

С3—С10 | 25,6 (62) | 35,3 (72) | 47,8 (72) |

180-290 °С | 17,0 (55) | 12,2 (55) | 15,0 (50) |

290-320 °С | 4,5 | 2,9 | 3,1 |

320—460 °С | 18,7 | 10,1 | 5,6 |

> 460° С | 19,1 | 6,0 | 1,9 |

Спирты, растворимые в воде | 4,5 | 10,5 | 3,6 |

Примечание. В скобках указано содержание олефинов во фракции (в %).

конечной температуре 255—260 °С, то в результате регенерации катализатора удавалось снизить начальную температуру синтеза почти на 30 °С при постоянном и высоком превращении реагентов. Применение «экстрактивного метода» позволило обеспечить двухлетнюю непрерывную работу катализатора, что положительно сказалось на его производительности.

Если возможность повышения селективности и срока службы катализаторов найдена, то остается еще много вопросов, связанных с проблемой масштабирования реакторов ФТ-синтеза. Применение на установке фирмы Sasol трубчатых реакторов позволило (по предварительным данным) достичь суточной выработки первичных продуктов >С2 до 1200 кг на м3 катализатора*. Некоторые предложения для повышения производительности реактора изложены на стр. 310; при их осуществлении можно повысить производительность катализатора до 2000 кг первичного продукта (С2 и выше) на 1 м3 катализатора в сутки и увеличить мощность реактора до 75 000 т первичного продукта в год. Предполагается, что при этом не потребуется существенно изменять технологию, особенно нагрузку по исходному газу и соотношение исходного и рециркулирующего газов. В какой мере эти предположения справедливы, должна показать дальнейшая разработка.