Многоступенчатый способ Synthane

После предварительных опытов в лабораторном масштабе и подробных исследований для разработанного Bureau of Mines способа Synthane была сооружена опытная установка производительностью 70 т угля в сутки *.

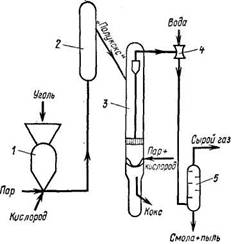

Важной особенностью этого способа является ступень предварительной обработки угля (рис. 82). Уголь подсушивают и предварительно измельчают до среднего размера зерен 0,25 мм. С помощью

Рис. 82. Схема способа Synthane:

1—шлюз для угля; 2—аппарат для предварительной обработки угля; 3 — газогенератор; 4— скруббер с соплом Вентури; 5—скруббер с насадкой.

системы шлюзов измельченный уголь при рабочем давлении подают в аппарат предварительной обработки, куда дозируют водяной пар и кислород. На этой ступени уголь в псевдоожиженном слое с добавкой ≈12% паро-кислородной смеси при 400 °С подвергается частичному термическому разложению и окислению. Этим снижается способность угля к спеканию и вспучиванию. Из аппарата предварительной обработки "полукокс" совместно с газом полукоксования попадает в головную часть газогенератора. Здесь он проходит в свободном падении, подвергаясь полному разложению. В нижней части аппарата уголь в псевдоожиженном слое газифицируют смесью кислорода и водяного пара, распыляемых с помощью .входных отверстий конической формы. Температура составляет ≈1000°С, рабочее давление может достигать 7 МПа.

Остаточный кокс, содержащий до 30% углерода из исходного угля, выносится из псевдоожиженного слоя вниз и под давлением подвергается «тушению» водой. Коксовый шлам дросселируют; его можно применять для производства энергии. Сырой газ выходит из верхней части газогенератора и освобождается от пыли и смолы, проходя скруббер с соплом Вентури и скруббер с насадкой, в которые впрыскивают воду [68—71].

Способ Synthane отличается простотой аппаратурного оформления. Он позволяет перерабатывать угли всех типов; более половины метана от количества, содержащегося в конечном газе, производится уже непосредственно в газогенераторе. Типичный состав сырого газа таков (в % об.):

СО | 16,7 |

н2 | 27,7 |

со2 | 29,0 |

CnHm | 0,8 |

сн4 | 24,5 |

Другие | 1,3 |

Теплота его сгорания составляет QB = 16,2 МДж/м3.

Недостатки процесса заключаются в том, что при этом газифицируется только 65% углерода, содержащегося в угле. Кроме того, имеются трудности при шлюзовании и дозировании угля, сопровождающиеся потерями энергии.

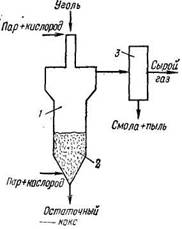

При разработке процесса Synthane до сих пор главное внимание уделяли ступени предварительной подготовки угля. Требовалось, чтобы образующийся на этой ступени газ с высоким содержанием метана можно было включить в состав товарного газа. Сначала предусматривали предварительную обработку угля кислородом и водяным паром во время свободного падения угля. Соответственно этому считали, что ступень предварительной подготовки, как показано на рис. 83, нужно располагать непосредственно над газогенератором. Такое решение, однако, оказалось невыполнимым, так как время пребывания угля в камере при свободном падении было слишком мало и не обеспечивало достаточной степени предварительной обработки. Уменьшение размера частичек в большой мере свело бы на нет преимущество упрощения аппаратуры из-за повышения стоимости измельчения угля и снижения производительности газогенератора.

Поэтому были проведены широкие исследования ступени предварительной обработки угля в условиях псевдоожиженного слоя. Они показали, что уголь с размером частиц >0,25 мм при соответствующих затратах можно обработать в таком слое до полного исчезновения спекающейся способности. При таких частицах допустима скорость газа в газогенераторе до 1,2 м/с без выноса угля.

Рис. 83. Схема способа Synthane с первичной обработкой угля и условиях его свободного падения:

1 — зона предварительной подготовки угля при его свободном падении; 2—зона газификации в псевдоожиженном слое; 3 — скруббер.

-----------

* В Oil a. Gas J. (1977, v. 75, № 31, p. 81—82, 84, 88) сообщаются результаты пусковых испытаний этой установки. Максимальная длительность непрерывной работы составила 42 ч. Обнаружились трудности, обусловленные шлакованием в зоне газификации, большим уносом угля и др.