Способ газификации Rummel-Otto

При этом способе пылевидное топливо и газифицирующий агент подают в газогенератор сверху, тангенциально к поверхности вращающегося расплава шлака. Шлак при этом является передатчиком тепла, необходимого для реакции [29, 30]. Первые эксперименты (1950 г.) показали, что из зоны расплава выходят в весьма больших количествах не подвергшееся газификации топливо и газифицирующий агент. Поэтому способ изменяли таким образом, чтобы реакции протекали в основном выше зоны расплава.

На заводе фирмы UK в Весселинге в 1950—1954 гг. эксплуатировалась пилотная установка с шахтой диаметром 0,9 м для получения 3600 м3 водяного газа в час. Кроме бурого угля на установке перерабатывали каменный уголь, тяжелую нефть и нефтяные остатки. Первая промышленная установка (опробована фирмой UK в 1956—1960 гг.) имела шахту диаметром 1,8 м; проектная производительность по газу составляла 1600 м3/ч. Из-за производственных трудностей эта установка была демонтирована и заменена установкой такой же производительности, которая эксплуатировалась в 1961—1964 гг. С 1964 г. все установки по газификации угля фирмы UK в Весселинге были остановлены по причинам экономического характера [31].

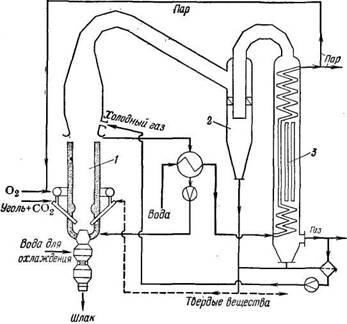

На рис. 71 показан газогенератор с последовательно расположенными циклоном и котлом-утилизатором. Для процесса пригодны угли различного зернения (зависит от их реакционной способности), вплоть до 3 мм. В принципе любые топлива можно газифицировать здесь кислородом или воздухом. Бурые угли подсушивают до остаточного содержания влаги 10—15%, каменный — до 2%. Смесь угля и СО2 (транспортирующий агент) подают через большое число форсунок, направленных наклонно вниз, тангенциально к расплаву шлака, покрывающего днище газогенератора. При этом расплав приходит во вращение.

Футерованный газогенератор, стенки которого дополнительно охлаждают водой, может быть разделен на три части. В нижней части располагается основная реакционная зона с расплавленным шлаком; температура выше 1500°С. Неполностью прогазифицированные кусочки угля и жидкие капельки шлака за счет вращения оседают на стенках газогенератора и снова возвращаются на поверхность расплава. Поток поднимающегося газа проходит суженный участок, в котором теряет вращательную энергию, и попадает в среднюю реакционную зону (1200°С). Верхняя зона является зоной охлаждения, в нее подают холодный газ или парогазовую смесь. Сырой газ уходит

Рис. 71. Газогенератор фирмы Rummel — Otto с последовательно подключенными циклоном и котлом-утилизатором: 1—газогенератор; 2—циклон; 3—котел-утилизатор.

из этой зоны при ≈800°С. Газ содержит твердые частички кокса и шлака. Их отделяют в пылеотделителе и охлаждают до ≈250°С. Затем частички возвращают в нижнюю зону с расплавленным шлаком. Обеспыленный поток сырого газа подают в котел-утилизатор и холодильник, а затем в отделение подготовки газа. Процесс ведут при небольшом избыточном давлении ≈0,005 МПа).

При переработке сухого рейнского бурого угля ТВК*-11 получается газ такого состава (% об.):

СО | 56,8 |

Н2 | 28,0 |

СО2 | 14,0 |

СН4 | 0,2 |

H2S + COS | 360+40 (мг/м3) |

Другие | 1,0 |

Его теплота сгорания составляет QB=10,8 МДж/м3. Степень превращения углерода доходит до 98,5%. Для производства 1 м3 сырого таза установлены следующие расходные показатели: 0,045 кДж электроэнергии, 0,67 кг питательной воды и 1,5 кг свежей воды.

В дальнейшем для промышленности этот способ следует разработать применительно к более высокому давлению. Для этого планируется сооружение демонстрационной установки (Saarbergwerke), которая должна перерабатывать каменный уголь при ≈2,5МПа.

----------

• Trocken Braun Kohle — сухой бурый уголь.