Преимущества процесса газификации под давлением

В обобщенном виде можно указать следующие преимущества процесса газификации под давлением по способу Lurgi:

1) принцип противотока, т. е. хорошая теплопередача и при этом меньший расход кислорода и благоприятные кинетические условия из-за постоянной концентрации углерода;

2) газификация протекает под давлением, что в случае получения синтез-газа означает экономию расходов на компрессию.

Недостатки процесса следующие:

- можно перерабатывать (с учетом сопротивления слоя загрузки газовому потоку) частицы только определенного размера; при значительном количестве более мелких частиц снижается производительность;

- наряду с газификацией идет термическое разложение топлива с образованием продуктов полукоксования, которые приходится перерабатывать.

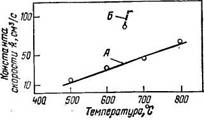

Рис. 63. Измерение реакционной способности кокса, получаемого из рейнского бурого угля, при взаимодействии его с водородом:

А —поток 20 л Н2/ч, проба кокса ≈ 20 г, продолжительность 4 ч; Б — пробу кокса в процессе измерения нагревали от 600 до 700 С.

При газификации кускового топлива перегретым водяным паром и кислородом под давлением и при удалении золы в твердом состоянии наблюдается относительно низкая степень конверсии поданного водяного пара (30—40%). Это — недостаток, особенно потому, что требуется очистка образующейся аммиачной воды. Дальнейшее развитие газификации под давлением по способу Lurgi должно поэтому идти по двум направлениям: путем последующей конверсии сырого газа [17] и путем разработки новой конструкции генератора со стационарным слоем и жидким шлакоудалением [18]. Оба способа нужно осуществлять также при повышенном давлении (2—3 МПа).

Последующая конверсия сырого газа является в производстве газа обычной операцией, в том случае если отношение СО : Н2 в получаемом газе не соответствует желаемому. Конверсию следует использовать и тогда, когда необходимо получать газ, обогащенный водородом, — за счет конверсии части СО водяным паром по уравнению (6) (стр. 161).

Преобладающая часть эксплуатационных расходов на установке конверсии приходится на стоимость необходимого водяного пара. Этот добавочный расход можно уменьшить, если водяной пар, содержащийся в неочищенном горячем газе газификации, использовать для конверсии СО в сыром газе *. Экзотермическую реакцию конверсии проводят на Со Мо катализаторе при 380— 460 °С.

При рассмотрении газогенераторов со стационарным слоем и жидким шлакоудалением следует упомянуть процесс, который разрабатывали в опытно-промышленном масштабе в начале 50-х гг. фирма Lurgi и позднее английская фирма Gas Council **. Количество водяного пара составляло 0,3—0,6 кг на 1 м3 кислорода против 4—6 кг при первоначальных расчетах фирмы Lurgi. В конце 1975 г. в Шотландии был введен в работу газогенератор с диаметром шахты 1,8 м.

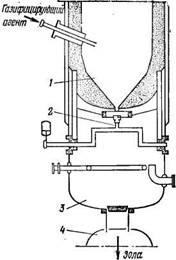

Способ и его аппаратурное оформление ясны из рис. 64. Верхняя часть газогенератора и протекающие там реакции соответствуют методу Lurgi газификации под давлением с сухим удалением золы. Поэтому на рисунке изображена только нижняя часть газогенератора с существенными изменениями по сравнению с классическим способом Lurgi. Газифицирующим агентом является кислород со столь небольшим количеством пара, что зола в этом случае остается жидкой. Жидкий шлак собирается в днище ванны

Рис. 64. Газогенератор под давлением с удалением жидкого шлака:

1 — под; 2 — поворачивающаяся горелка; 3—«закалочная» камера; 4 — шлюзовая емкость для золы.

газогенератора и находится там до момента поворота кислородо-газовой горелки в сторону отверстия в днище ванны. При этом давление понижается, и шлак переходит в «закалочную» камеру, в которой осуществляется его гранулирование в воде. Гранулы периодически выгружают через шлюзовую емкость, работающую под давлением.

Этот способ эффективен для получения синтез-газа, причем соотношение СО : Н2 в газе можно изменять в широком интервале. Кроме того, масштаб установки по переработке аммиачной воды может быть значительно уменьшен. По этому способу работала опытная установка при ≈ 2 МПа, но считают, что в перспективе можно разработать газогенератор на более высокое давление.

------------

* Использование водяного пара, содержащегося в горячем сыром газе, для каталитической конверсии СО затруднено тем, что для этого требуется тонкая очистка газа.

** В 50-х гг. в СССР (ВТИ им. Дзержинского) был разработан горновой метод газификации твердых топлив на воздушном дутье с жидким шлакоудалеиием при атмосферном и повышенном давлении (до ≈ 1 МПа). Была создана опытно-промышленнаи установка с газогенератором диаметром 1 м [101].