Газификация в стационарном слое

До настоящего времени автотермические способы газификации в сравнении с аллотермическими способами применялись в промышленности с большим успехом. Использовали технологию, как прямотока, так и противотока; процесс осуществляли в стационарном и псевдоожиженном слое, а также в потоке пылевидного топлива.

Газификация кускового топлива в стационарном слое является самым старым способом производства газа: смесь воздуха и водяного пара в качестве газифицирующего агента применили впервые примерно 130 лет назад.

Чаще всего газификацию проводят в цилиндрической шахте, оборудованной вращающейся решеткой. В этом случае топливо, подаваемое сверху, газифицируется поступающим к нему противотоком газообразным агентом. Уголь первоначально подсушивают (если применяют битуминозные угли, вслед за этим протекает термическое разложение), а затем газифицируют при температуре выше 1000°С.

Для газификации битуминозного и особенно спекающегося каменного угля были разработаны специальные конструкции для лучшего использования продуктов полукоксования (их отводили с верха агрегата совместно с получаемым газом), а также для управления состоянием загруженного топлива в зоне спекания. Золу удаляют снизу с помощью вращающейся решетки. Если в качестве газифицирующего агента применяют кислород и водяной пар, можно установить такую температуру, чтобы выделять золу в жидком состоянии. Пары воды, в соответствии с условиями равновесия, участвуют в эндотермических реакциях газификации и регулируют температуру в зоне газификации и соответственно температуру золы.

В результате обеспечения потребителей магистральным газом использование местных газогенераторов было приостановлено, однако эти процессы и в настоящее время привлекают внимание, особенно в США. Поэтому следует с учетом имеющегося опыта остановиться на некоторых конструктивных особенностях газогенераторов, используемых в новых разработках.

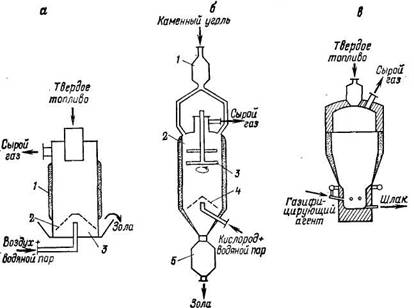

На рис. 58 представлены три различных газогенератора. Каждый агрегат имеет различия в оборудовании отдельных частей, например в конструкции решетки, в системах шлюзования угля и распределения угля по сечению. Установлено, что в случае спекающихся углей пригодна мешалка, охлаждаемая водой. Если особое значение придают качеству углеводородов, образующихся при полукоксовании твердого топлива, помещают над генератором специальную шахту для полукоксования. Устройства, необходимые для очистки сырого газа, состоят в основном из сепараторов пылн и смолы, котла-утнлизатора и скрубберов для промывки газа [2, 4, 7].

Генераторы с вращающейся решеткой (рис. 58, а и б) благодаря простейшей конструкции наиболее пригодны для газификации кокса. Строятся генераторы диаметром до 5 м при высоте слоя топлива 1,3—1,8 м. В непрерывном производстве при использовании водяного пара и воздуха, обогащенного кислородом, получают низкокалорийный газ (QB = 5,2 кДж/кмоль) такого состава (в % об.):

CO | 27,8 |

Н2 | 12,4 |

СO2 | 3.6 |

СН4 | 0,2 |

N2 | 56,0 |

Для производства водяного газа используют аналогичный генератор, эксплуатируемый циклически; сначала при подаче воздуха в генераторе нагревают кокс, а затем при вдувании водяного пара получают водяной газ, содержащий 40% (об.) СО и 50% (об.) Н2.

Генератор с вращающейся решеткой для спекающихся каменных углей является новой конструкцией фирмы Kellog [8]. По своей компоновке он аналогичен генератору под давлением (фирма Lurgi). Для разрыхления загруженного

Рис. 58. Газогенераторы:

а—с вращающейся решеткой (1—водяная охлаждающая рубашка; 2—вращающаяся решетка; 3—чаша для золы); б—то же, для коксующихся углей (1 — шлюз; 2 —водяная рубашка. 3—мешалка, охлаждаемая водой; 4—вращающаяся решетка; 5—чаша для золы); в—с удалением жидкого шлака.

топлива в зоне полукоксования имеется охлаждаемая водой мешалка. Газогенератор можно применять для производства синтез-газа при газификации угля кислородом и водяным паром. Аналогичная конструкция была ранее разработана фирмой Wellmann — Galusha [7]. Этот генератор имел диаметр 3 м.

Состав газа, полученного из спекающегося каменного угля в газогенераторе с вращающейся решеткой и имеющего Qn = 10,6 МДж/м3, таков (% об.);

CO | 40,0 |

Н2 | 41,0 |

СO2 | 16,5 |

СН4 | 0,9 |

N2 | 1,6 |

Продукты полукоксования выносятся с газом, поэтому требуется его специальная очистка. Производительность подобного генератора по углю составляет ≈ 3200 м3/ч при потреблении кислорода 0,31 м3 на 1 м3 сырого газа и отношении водяной пар : кислород, равном 2,6. Такие генераторы еще находят применение, особенно в США.

Газогенераторы с жидким шлакоудалением (рис. 58, б) не имеют решеток. Шахта цилиндрической формы книзу переходит в конус и оканчивается снова цилиндрической частью, где и собирается жидкий шлак. Газогенератор может быть полностью футерован или оборудован водяной рубашкой в конической части. Кроме того, стенку можно охлаждать орошением с внешней стороны. Обычно сырьем является кокс. Газифицирующий агент (смесь водяного пара и кислорода или осушенного воздуха) предварительно хорошо перемешивают и с помощью форсунок, равномерно распределенных по окружности, вводят поверх слоя шлака. Шлак периодически удаляют через выпускное отверстие при добавлении флюса.

Газогенератор с жидким шлакоудалением (фирмы Leuna) в конической части имеет наружное водяное орошение [9]. Высота слоя топлива составляет 3,9 м от уровня форсунок. Внутренний диаметр верхней части шахты 3,3 м. Температура выходящего газа (если процесс ведут с кислородом и водяным паром) составляет 350—400 °С, и это очень удобно. Сырой газ отделяют от захваченной пыли, и его можно рециркулировать через форсунки. Можно также подавать через форсунки нефть или природный газ. Производительность, достигнутая при газификации доменного кокса кислородом, составила ≈ 15 000 м3/ч. Полученный газ имел QB = 11,8 МДж/м3 и такой состав (в % об.):

CO | 64,6 |

Н2 | 28,7 |

СO2 | 5,7 |

N2 | 1,0 |

В таком газогенераторе расход кислорода составляет 0,25 м3 на 1 м3 неочищенного синтез-газа, а расход пара равен ≈ 0,3 кг/м3.

Фирма BASF с 1945 г. интенсивно занималась газогенератором, работающим с применением кислорода (жидкое шлакоудаление), и специально разрабатывала конструкцию, производительность которой достигла ≈ 55 тыс. м3 синтез-газа в час. Генератор имел диаметр шахты 4,8 м и высоту 9 м; высота слоя засыпки 4,5 м. Удельная производительность шахты достигала ≈3000 м3/(м2-ч). Состав синтез-газа аналогичен газу, получаемому в генераторе Leuna.

Газогенератор с жидким шлакоудалением фирмы Thyssen — Galocsy — Аbstichgenerator является разработкой, аналогичной генератору Leuna. В этом газогенераторе предотвращали спекание шлака в нижней зоне, вводя газифицирующий агент в несколько точек на различной высоте: в нижние форсунки подают больше кислорода, чем в более высокорасположенные, куда соответственно подводят больше водяного пара.

Описанные процессы газификации в стационарном слое, если не принимать во внимание отдельные особые случаи, имеют сейчас только историческое значение.