Основы способов газификации

Способы газификации можно систематизировать на основе различных принципов. Например, по состоянию топлива в газогенераторе различают способ в неподвижном или в медленно опускающемся слое твердого топлива, газификацию в псевдоожиженном слое, газификацию в потоке пылевидного топлива. Другая систематизация основана на различии способов подвода тепла в реактор газификации. В этом случае различают автотермические и аллотермические способы. Некоторые способы, особенно новые разработки в США, нельзя отнести к чисто автотермическим или к чисто аллотермическим. Сведения об этих многоступенчатых способах тоже излагаются на стр. 205.

Важной характеристикой способов является также размер частиц угля. Если перерабатывают мелкозернистый или пылевидный уголь, систематизируют процессы по принципу организации потока. Кусковой уголь обычно газифицируют в стационарном состоянии: загружаемое сырье медленно опускается, а газифицирующие агенты вводят снизу. Преимущества этого способа обусловлены очень хорошей теплопередачей. При этом снижаются расходные показатели и повышается общая эффективность процессов. Кроме того, в этом случае создаются особенно благоприятные кинетические условия для реакций: вновь загружаемое топливо взаимодействует с уже в значительной степени прореагировавшим газифицирующим агентом, а зола, содержащая только небольшое количество углерода, наоборот, контактирует с непрореагировавшим газифицирующим агентом.

Эти достоинства, однако, оборачиваются и недостатками — под влиянием прореагировавшего и нагретого газифицирующего агента протекает полукоксование угля, а нежелательные продукты полукоксования (масло, смола, фенолы) загрязняют газ. Все это значительно усложняет и увеличивает установку газификации [4]. Кроме того, могут возникать трудности при переработке спекающихся

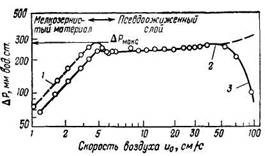

Рис. 56. Зависимость потерь давления в слое песка и в движущемся вверх потоке воздуха от скорости воздуха:

1—тангенс угла наклона прямой равен 1; 2—значительный унос твердых частиц; 3—уменьшение скорости песка.

углей, и для их устранения необходимо сооружать специальные устройства. Но эти устройства, обычно находящиеся в движении, и вращающаяся решетка, благодаря которой золу удаляют из реакционного объема в твердом состоянии, изнашиваются. Поэтому в таких газогенераторах увеличивается время простоя и возрастает стоимость ремонтных работ.

Если заторможенный поток тонкоизмельченного твердого топлива совместно с газом движется снизу вверх, то с увеличением высоты слоя топлива растут и потери давления до некоторой предельной величины (точка разрыхления). После этого потери остаются почти постоянными в широком интервале повышения скорости дутья. Слой засыпанного твердого топлива разрыхляется газовым потоком и переходит в состояние псевдоожижения, а при очень высокой скорости потока наступает значительный вынос твердых частиц [5]. При этих условиях возникает состояние пневматического транспорта. В качестве примера на рис. 56 дана графическая картина, возникающая при движении песка под действием потока воздуха.

Состояние потока топлива между точкой разрыхления и областью начавшегося пневмотранспорта называется псевдоожиженным слоем *. Тонкоизмельченные угли с частицами 0,5—3 мм обычно газифицируют в таком слое. Процессы в псевдоожиженном слое имеют ряд преимуществ. В этом случае возможна непрерывная подача топлива в газогенератор, а хорошее перемешивание обеспечивает высокую теплопередачу, что приводит к равномерному распределению температур по всему слою. Благодаря хорошей теплопередаче можно быстро и легко регулировать температуру. Конструкция реактора проста, капиталовложения низкие.

Следует упомянуть, однако, и о недостатках газификации в псевдоожиженном слое. Вследствие турбулентности газового потока уголь смешивается с частично прореагировавшим газом. Из-за этого, а также потому, что разные частицы твердого топлива пребывают в реакторе неодинаковое время, довольно большая часть непрореагировавшего углерода выносится из газогенератора с сырым газом. Значительное повышение производительности приводит к увеличенному выносу загруженного, но не прореагировавшего исходного материала. Максимально возможная температура реакции ограничена температурой плавления золы, содержащейся в исходном топливе. Этот процесс пригоден в основном для бурых углей и для очень реакционноспособных молодых каменных углей. Более старые каменные угли при нагревании до температуры реакции могут спекаться, т. е. размер частиц неконтролируемо увеличивается. Поэтому газификация спекающихся углей в псевдоожиженном слое крайне проблематична.

Очень мелкий (пылевидный) уголь газифицируют при подаче в одном направлении и угля и газообразного газифицирующего агента. Эти разработки, проводимые большей частью в США после II мировой войны, стимулируются следующими преимуществами по сравнению с процессом газификации в неподвижном слое [6]:

- меньшая стоимость мелкозернистого топлива, используемого в этих процессах, по сравнению с кусковым;

- можно применять сырье любой степени углефикации, прежде всего любой спекаемости;

- нет побочных продуктов (смола, масло, фенолы, жирные кислоты) и нет надобности в очистке от них;

- можно заменять уголь жидкими и газообразными углеводородными топливами.

Если газификацию осуществляют при повышенном давлении, значение этих преимуществ еще более возрастает, так как производительность газогенератора растет пропорционально давлению. Кроме того, исключаются или сильно снижаются расходы на компримирование синтез-газа * и повышается к. п. д. газификации. Благодаря очень высокой производительности газогенераторов, при газификации угольной пыли под давлением можно весьма интенсивно охлаждать стенки шахты (для защиты кладки от перегрева) без существенных потерь тепла. Теплопередача конвекцией пропорциональна плотности газа в степени ≈ 0,75, т. е. пропорциональна р0,75, а доля тепловых потерь за счет охлаждения стенки при одинаковой поверхности снижается пропорционально р-0,25. Это значит, что потери тепла при охлаждении стенки снизятся от 10% при ≈ 0,1 МПа до 5% при ≈1,6 МПа.

Этим преимуществам противостоят недостатки: в случае углей с высокой температурой плавления золы затрудняется выбор материала для футеровки реакционной камеры. Кроме того, при большом содержании золы в топливе и из-за необходимости работать при более высоких температурах в способах газификации с жидким шлакоудалением к. п. д. снижается в большей степени, чем при газификации в стационарном слое.

Опыты по газификации пыли на американских установках, работавших при высоком давлении с удалением золы в жидком состоянии, подтвердили перечисленные преимущества процесса. Однако при этом были выявлены и другие, нерешенные проблемы, связанные с непрерывным подводом пылевидного топлива, выгрузкой шлака через шлюз и достижением полного превращения топлива.

Независимо от того, стремятся ли к чистому прямотоку, к вращающемуся или к вихревому потоку вокруг оси шахты (газогенератор с вихревым потоком), к потоку, направленному вниз к жидкому шлаку (с последующим изменением направления над шлаковой ванной и возвращением потока вверх), топливо всегда

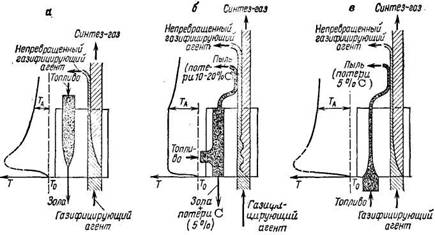

Рис. 57. Три основных способа газификации угля [4J:

а — в стационарном слое; б—в псевдоожиженном слое; в —в потоке пылевидного топлива.

сначала взаимодействует с кислородом. При этом достигается максимально возможная температура горения. Только после того, как пройдут окислительные и термические превращения топлива, начинаются эндотермические реакции газификации, главными из которых являются превращения диоксида углерода и водяного пара в оксид углерода и водород.

В результате протекающих на поверхности топлива реакций газификации и снижения температуры уменьшается реакционная способность топлива. Температуру горения следует поддерживать максимально высокой, чтобы за несколько секунд достигалось интенсивное сгорание топлива; для очень многих углей, прежде всего для высокообуглероженных, при газификации необходима температура, превышающая температуру плавления золы. При управлении потоком следует также следить, чтобы скорость твердых частиц относительно окружающей газовой среды была бы возможно большей.

Новые, находящиеся в разработке, процессы свидетельствуют о преимуществах методов газификации в псевдоожиженном слое и в потоке пылевидного топлива по сравнению со способом в стационарном слое. Практически все многоступенчатые способы имеют как ступень газификации угля в псевдоожиженном слое, так и ступень газификации в потоке пылевидного топлива. Сравнение трех основных типов газификации приведено на рис. 57.

----------------

* Псевдоожиженный слой — не состояние газового потока, а совокупность твердых подвижных частиц, которые под действием газового потока совершают возвратно-поступательное движение в границах слоя.

Снижение расходов на компрессию синтез-газа наблюдается при всех процессах газификации топлив под давлением.