Калькуляция производства карбида кальция

Предварительная калькуляция производства карбида кальция и газификации его в ацетилен приведена в табл. 61. Удельный расход карбида кальция изменяется от 3000 до 3300 кг СаС2 на 1 т ацетилена.

Решающее значение имеют расход кокса и его цена. Можно применять относительно дешевые сорта кокса с частицами 6 — 25 мм, которые, правда, получают на коксохимических заводах Рурской области только в небольшом количестве (4% от общего производства кокса). Этот кокс во влажном состоянии содержит 16% воды, и 1 т его стоит в настоящее время на коксохимическом заводе 200 марок ФРГ. Удельный расход и цена кокса в значительной степени зависят от его влажности. Потребление кокс для карбидного процесса составляет 570 кг на 1 т карбида кальция в оптимальном случае (при влажности 1%) и 600 кг при влажности 6%. Эти данные в большинстве случаев и являются основой для материальных и денежных расчетов. При этом принимают (табл. 61) цену 1 т кокса 225 марок ФРГ на коксохимическом заводе и 240 марок при оплаченной доставке на завод. Так как производство обожженной извести из известняка должно быть включено в процесс, следует добавлять, кроме того, потребление 0,15 т кокса на 1 т карбида кальция для обжига известняка.

Таблица 61. Предварительная калькуляция производства 320 тыс. т карбида кальция в год и 100 тыс. т ацетилена в год

При производстве карбида кальция общие капиталовложения 130 млн. марок ФРГ (106 марок на I т СаС2 в год); из ннх капиталовложения в установку 115 млн. марок (359 марок на 1 т СаС2 в год), а оборотные средства 15 млн марок (47 марок на 1 т СаС2 в год).

При производстве ацетилена соответственно 22 млн. марок (220 марок на 1 т С2Н2 в год), 19 млн. марок (190 марок на I т С2Н2 в год) и 3 млн. марок (33 марок на 1 т С2Н2 в год)

Статьи затрат | Производство карбида кальция | Производство ацетилена | ||||

расход на 1 т СаС2 | суммa. марки ФРГ | доли в общих затратах, % | расход на 1 т с2н2 | сумма, марки ФРГ | доля в общих затратах, % | |

Кокс (240 марок за 1 т) | 0,75 т | 180 | 36 |

|

|

|

Материал электродов (900 марок за 1 т) | 0,018 т | 16 | 3 |

|

|

|

Известняк (20 марок за 1 т) | 1,6 т | 32 | 6 |

|

|

|

Карбид кальция (500 марок за 1 т) |

|

|

| 3,2 т | 1600 | 94 |

Вспомогательные материалы |

|

|

|

| 10 | 0,5 |

Электроэнергия (0,05 марок за 1 кВт•ч) | 3400 кВт • ч | 170 | 34 | 100 кВт • ч | 5 | 0,3 |

Водяной пар (15 марок за 1 т) | - | ~ |

| 0,3 т | 5 | 0,3 |

Вода |

|

|

|

|

|

|

для питания котлов (1 марка за 1 м3) |

|

|

| 4 м3 | 4 | 0,2 |

для охлаждения (6 пфеннигов за 1 м3) | 80 м3 | 5 | 1 |

|

|

|

Печной газ с QH = 11300 кДж/м3 (6,7 пфеннигов за 1 м3) | 400 м3 | —27 | —5 |

|

|

|

Азот (1 пфенниг за 1 м3) | — | - |

| 60 м3 | 6 | 0,3 |

Зарплата производственного персонала | 24 чел. в смену по 40 тыс. марок на 1 чел. в год | 15 | 30 | 6 чел. в смену по 40 тыс. марок на 1 чел. в год | 12 | 0,7 |

Зарплата управленческого персонала и общезаводские расходы (100% зарплаты производственного персонала) |

| 15 | 3 |

| 12 | 0,7 |

Отчисления |

|

|

|

|

|

|

от капиталовложений | — | 86 | 17 | — | 46 | 2,7 |

в установку (24%) от оборотных средств (16%) |

| 8 | 2 |

| 5 | 0,3 |

Затраты на производство | — | 500 | 100 |

| 1705 | 100 |

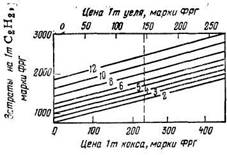

Рис. 192. Зависимость затрат на производство ацетилена от цены кокса при различных ценах на электроэнергию. Соотношение цен кокса и стандартного угля равно 1,65.

Цифры на кривых—цена 1 кВт • ч, пфенниги ФРГ.

Сырье для производства полых электродов тоже имеет Значение при расчете расходов, и его учитывают отдельно. Вспомогательные материалы расходуются прежде всего при очистке ацетилена (хлор, едкий натр, отбеливающий раствор, серная кислота). Для покрытия потребности печи в электроэнергии следует приплюсовать цену соответствующей электростанции, обеспечивающей расход тока 200 кВт-ч на 1 т карбида кальция, или 100 кВт-ч на 1 т ацетилена из карбида кальция. Так что получается суммарный расход почти 11000 кВт-ч на 1т ацетилена. Газ карбидных печей содержит 80—85% (об.) СО и 7% (об.) Н2; Qн = 11313 кДж/м3. Этот газ (с учетом высокой цены тепла природного газа) можно реализовать как товарный продукт. Потенциальное тепло произведенного пара также найдет соответствующее использование. Потребность в рабочей силе для обслуживания процесса относительно высокая: принимается, что при 5 сменах только для производственных операций необходимо 150 рабочих. При всех принятых допущениях затраты на получение 1 т ацетилена составят округленно 1700 марок ФРГ.

В общей структуре расходы на кокс и электроэнергию составляют около '/з, правда, при этом исходили из очень низкой цены 1 кВт-ч электроэнергии (5 пфеннигов ФРГ), что может быть реализовано только при использовании бурого угля или атомной энергии. Действующие карбидные фабрики работают по более старым и более благоприятным контрактам (отчасти с еще более низкими ценами), в то время как другие используют более дорогую электроэнергию—по 8 пфеннигов ФРГ за 1 кВт-ч и выше. На рис. 192 представлена зависимость затрат на получение ацетилена от цены на кокс при разных ценах на электроэнергию. Если бы располагали коксом, полученным из угля в другом углехимическом процессе, и цена 1 т кокса (с доставкой на завод) составляла бы 145 марок ФРГ, то при цене 1 кВт-ч электроэнергии 3 пфеннига ФРГ затраты на 1 т ацетилена составили бы 1485 марок, а при цене кВт-ч электроэнергии 8 пфеннигов ФРГ они возросли бы до 2035 марок.