Реакторы для синтеза метанола при низком давлении

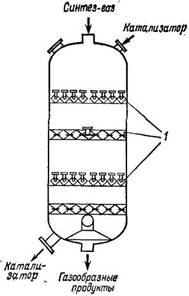

Эти реакторы обладают теми же, в сущности, элементами конструкции, что и реакторы высокого давления. Конструкция и изготовление их, однако, проще, из-за более мягких условий синтеза. Особое внимание необходимо уделить теплосъему, так как медьсодержащие катализаторы по сравнению с цинк-хромовыми значительно более чувствительны к колебаниям температуры. Подобно синтезу высокого давления, в синтезе при низком давлении применяют реакторы как шахтные (полочные), так и трубчатые. Диаметр реакторов достигает 6 м при длине 8—16 м.

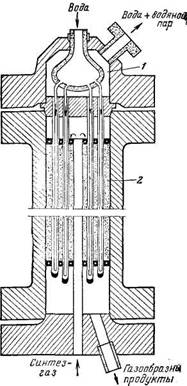

В шахтных реакторах (рис. 158) обычно работают с охлаждением холодным газом. Часть выделяющегося тепла можно регенерировать, получая водяной пар низкого давления [61] или подогревая воду, идущую на питание парового котла [52]. Можно также сочетать охлаждение холодным газом с получением водяного пара [6]. Эти процессы требуют очень четкого регулирования, чтобы температуру в реакторе сохранять в заданных узких пределах и обеспечивать стабильную работу аппарата [68]. Колебания температуры на выходе из реактора ведут (как и в реакторах высокого давления с поддувом холодного газа) к колебаниям температуры на входе в аппарат. Можно работать и без поддува холодного газа и без генерирования пара, отводя выделяющееся тепло с помощью теплообменников, через которые циркулирует холодный газ.

Холодный газ вводят через специальные распределительные трубы; это позволяет равномерно охлаждать слои катализатора в радиальном направлении. Распределительные трубы сконструированы таким образом, что они не препятствуют выгрузке катализатора.

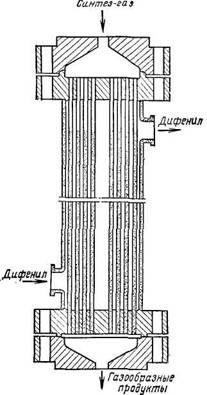

Рис. 156. Трубчатый реактор с катализатором внутри труб, охлаждаемый дифенилом.

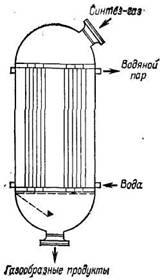

Рис. 157. Трубчатый реактор с катализатором снаружи труб, охлаждаемый водой под давлением:

1—паровое пространство; 2—катализатор.

Рис. 158. Шахтный реактор для синтеза метанола при низком давлении, охлаждаемый холодным газом [52]:

1 — распределители холодного газа.

Рис. 159. Трубчатый реактор низкого давления с водяным охлаждением [55].

В трубчатых реакторах низкого давления (рис. 159) катализатор находится в трубках, охлаждаемых кипящей водой [53, 54, 55]. Почти все выделяющееся тепло используют для получения водяного пара. Температуру катализатора поддерживают постоянной по всей длине реактора с помощью регуляторов давления, причем перегревы катализатора практически исключены. Данная система по сравнению с другими позволяет, кроме того, работать с меньшим количеством циркулирующего газа. Экономические преимущества процесса в трубчатых реакторах, охлаждаемых водой, особенно четко проявляются при переработке синтез-газа, произведенного из угля. Этот газ содержит ≈ 28% СО и лишь несколько, процентов СО2. Применение указанных реакторов позволяет сократить затраты энергии на циркуляцию газа (в связи с низкими коэффициентами рециркуляции — около 5:1), уменьшить размер аппаратов и трубопроводов.

В охлаждаемых водой трубчатых реакторах, которые уже более 20 лет применяются в синтезе Фишера — Тропша, нет опасности неконтролируемого повышения температуры, и поэтому они ведут себя очень хорошо практически при всех производственных ситуациях. Выгрузка отработанного катализатора протекает тоже очень просто — путем снятия колосниковых решеток.

____________

* Фирма Chemical Systems (США) разработала новую технологию синтеза метанола при 3—15 МПа и 200—280 С. В основе ее лежит использование реактора с псевдоожиженным катализатором [167, 168]. Синтез-газ поступает в реактор снизу, прямотоком с инертной углеводородной жидкостью (парафины), в которой взвешен катализатор. Выделяющееся тепло идет на нагревание углеводорода, что обеспечивает строгое регулирование температуры. Образовавшийся метанол выдувается потоком непрореагировавшего газа, причем отходящий газ содержит 15—20% (об.) СН3ОН в отличие от 5—6% (об.) при обычной технологии. Расход энергии в этом процессе составляет лишь 20% от затрат в обычном процессе, а степень превращения газа за один проход достигает 45%.