Технология процесса синтеза метанола

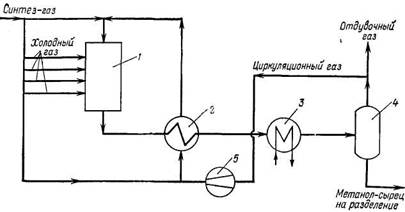

Процессы синтеза метанола при высоком и низком давлении не имеют принципиальных различий по технологической схеме (рис. 149).

Сжатый синтез-газ поступает в реактор. Выходящий из аппарата газ охлаждается сначала в газовом теплообменнике, а затем в водяном холодильнике, где происходит конденсация метанола. Теплообменник и холодильник-конденсатор обычно представляют собой трубчатые аппараты. В зависимости от расположения установки вместо водяных холодильников можно устанавливать воздушные.

За холодильником следует сепаратор, в котором метанол отделяют и собирают. Остающийся газ циркуляционным насосом возвращается на рециркуляцию, проходя теплообменник, после чего соединяется со свежим синтез-газом. Отдувая из сепаратора часть циркуляционного газа, обогащенного инертными компонентами, регулируют содержание этих примесей в циркулирующем газе. При синтезе высокого давления определенную часть синтез-газа и циркуляционного газа обычно вводят в реактор в виде так называемого холодного газа, служащего для съема выделяющегося тепла. Сырой метанол, скапливающийся в сепараторе, направляют на разделение с целью получения чистого метанола.

Чтобы не допустить попадания на катализатор пентакарбонила железа (из последней ступени компрессии), серы (способствующей образованию пентакарбонила), остатков смазочного масла и частиц ржавчины, для целей газоочистки устанавливают адсорбер с активированным углем или фильтр. За счет разложения пентакарбонила железа при ≈ 250°С в реактор попадает и оседает на

Рис. 149. Схема промышленного синтеза метанола:

1 — реактор; 2—теплообменник; 3—холодильник-конденсатор; 4—сепаратор; 5 —циркуляционный насос.

катализаторе тонкодисперсное железо, способствующее образованию метана и высших спиртов из оксидов углерода и водорода. Особенно следует считаться с присутствием непредельных углеводородов в синтез-газе, полученном из битуминозных углей. Эти углеводороды необходимо удалить, так как в противном случае из них образуются нежелательные побочные продукты, ухудшающие качество товарного метанола.

В процессах высокого давления исходный синтез-газ после очистки компримируют до нужного давления многоступенчатыми поршневыми компрессорами, а в последнее время — центробежными компрессорами [45]. Центробежные компрессоры при сжатии до 30 МПа имеют производительность по газу до 80 000 м3/час; из этого количества можно получить в среднем 30 т метанола в час. В синтезе низкого давления для компримирования синтез-газа и возврата циркуляционного газа обычно применяют центробежные нагнетатели с паротурбинным приводом, что предполагает минимальную мощность установки 150 тыс. т метанола в год. Водяной пар, необходимый для привода турбины, в большинстве случаев получают за счет утилизации реакционного тепла.

Пуск реакторов начинают с циркуляции через катализатор инертного газа, нагретого в пусковом подогревателе (газовом или электрическом). Плавное нагревание ведут до температуры, при которой начинается реакция синтеза. Если синтез низкого давления ведут в трубчатом реакторе, для его пуска достаточно подать водяной пар в рубашку. Разогрев реактора высокого давления длится 24—48 ч; для синтеза низкого давления, осуществляемого при меньших температурах, этот период соответственно короче. В связи с экзотермичностью реакции и автотермичностью рабочего периода подогреватель необходим только при пуске и остановках агрегата. Охлаждение аппаратуры при остановках можно осуществить значительно быстрее — примерно за 12—16 ч.

Синтез высокого давления осуществляют при 25—35 МПа и 330—400 °С. В процессах низкого и среднего давления (см. стр. 405) интервал может быть более широким — от 3 до 25 МПа, а температуры лежат в пределах 200—300 °С.

Эффективный отвод тепла имеет очень большое значение [28], особенно с учетом возможного образования метана, которое в связи с примесями в катализаторе металлов VIII группы и заносом в систему железа из аппаратуры может начаться уже при 380 °С. Особая чувствительность медных катализаторов к колебаниям температуры, обусловленная их повышенной склонностью к рекристаллизации, позволяет эксплуатировать их только в узких температурных пределах. Тепловыделение при синтезе метанола составляет 1,4—2 млн. ккал на 1 м3 катализатора в час [5,87— 8,38 млн. кДж/(м3-ч)]. Для лучшего теплосъема нередко осуществляют охлаждение, поддувая холодный газ и используя основной поток циркуляционного газа (меняя его расход и температуру).

В зависимости от конструкции теплообменника количество циркуляционного газа в основном потоке можно изменять от 4000 до 5000 м3 на 1 м3 катализатора в час. Холодный газ вводят прямо в катализаторные слои (с помощью кольцевых распределителей или прорезей в подводящих трубах) или в пространство между слоями катализатора (в полочных реакторах). В виде охлаждающего газа подают до 20% циркуляционного газа, иногда даже больше. Практикуется также охлаждение кипящей водой под давлением или другим подходящим хладоагентом, например дифенилом. В зависимости от конструкции реактора реализуются различные способы теплоотвода [46].

Допустимый перепад температуры в катализаторных слоях зависит от ряда факторов — от активности катализатора и его количества, от высоты слоя, размера зерен и т. п. В 5-полочном реакторе при производительности катализатора, равной 1,3—1,5 кг метанола на 1 л катализатора в час, допускается повышение температуры примерно на 20 °С на каждой полке [45].

В процессах высокого давления чаще всего устанавливают два сепаратора для сконденсировавшегося метанола: один работает при высоком давлении, другой при низком. В качестве сепараторов высокого давления используют горизонтальные цилиндрические сосуды без внутренних устройств, а для процессов низкого давления большей частью применяют вертикальные сосуды, снабженные сепарирующими пакетами. Предложено также [47] применять для синтеза метанола несколько циркуляционных контуров, чтобы в последнем контуре получать наиболее высокую концентрацию инертных газов и затем их отдувать. Отдувочные газы можно использовать в качестве отопительного газа, даже на той же метанольной установке. Разработан [48] ряд вариантов синтеза высокого давления, принципиально не отличающихся от основного варианта. Исследован также синтез во взвешенном слое мелкозернистого катализатора [49].

В числе важнейших процессов, осуществляемых с применением оксидных цинк-хромовых катализаторов, помимо процесса фирмы BASF, следует назвать процессы фирм Chemico, CPI—Vulcan, Foster — Wheeler, Montecatini, Union Kraftstoff. Из процессов, работающих на медьсодержащих катализаторах, нужно прежде всего назвать процессы фирм ICI [50—52], Lurgi Mineraloltechnik [53—55], а также ряд вариантов этого синтеза [56—63].

Следует отметить, что не все процессы низкого давления осуществляются на самом деле при низком давлении. Примерно половина процессов работает при давлениях >10 МПа, и поэтому их называют процессами среднего давления. Отличительным их признаком по сравнению с синтезом при высоком давлении являются более низкие температуры (<300°С). Процессы низкого давления осуществляются не только при ≈ 5 МПа. Чем больше размеры установки, тем более высокое давление на ней используют. Самым низким рабочим давлением (≈ 4 МПа) характеризуется процесс фирмы Lurgi Mineraloltechnik.

Большие работы (особенно в последние годы) проводятся по созданию комбинированных установок, где совмещены экзотермический синтез метанола и эндотермические процессы получения синтез-газа, т. е. установки самообеспечиваются теплом [64].

Контрольно-измерительные и регулирующие приборы промышленных установок должны обеспечивать бесперебойное осуществление процесса [45], в частности смягчать влияние различных нарушений путем автоматического включения быстродействующих вентилей. Особое внимание, естественно, нужно уделять предотвращению загрязнения окружающей среды отходящими газами и сточными водами (биологическая очистка вод) [65].