Совместный оксопроцесс СССР и ГДР

Совместный оксопроцесс является результатом научно-технического сотрудничества ВНИИНефтехима (СССР) и народного предприятия Лейна-Верке им. Вальтера Ульбрихта (ГДР), при разработке которого был использован многолетний опыт обеих организаций в области оксосинтеза, а также результаты эксплуатации нескольких промышленных установок. Он предназначен для получения н-масляного альдегида и бутиловых спиртов из пропилена, окиси углерода и водорода, отличается простыми технологическими решениями и высокой селективностью по основному продукту - н-масляному альдегиду.

Процесс испытан на установке в полупромышленном масатабе и реализуется на промышленных установках производительностью 60 тыс. тонн в год по пропилену каждая.

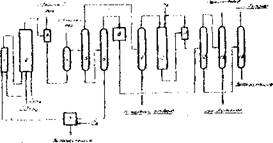

(Показатели процесса: превращение пропилена составляет не менее 95%; из 1000 кг проявлена получается ~1500 кг н-масляного альдегида и бутанолов. Соотношение н- и изосоединений составляет 3,5 -4:1). Ниже приводится описание принципиальной технологической схемы (рис.1).

Пропилен, окись углерода и водород (СО : Н2 =1:1) в присутствии раствора карбонилов кобальта, полученного в карбонилообразователе (I), в оксореакторе (2) при температуре 120-150° и давлении 300 ат превращаются в н- и изомасляные альдегиды. Кроме них образуются в незначительных количествах побочные продукты, главным образом бутанолы, бутилформиаты и продукты конденсации масляного альдегида. Выходящая из верха охсореактора реакционная смесь охлаждается и после ступенчатого дросселирования и отделения газов в (3) вводится в колонну стабилизации (4), в которой неустойчивые реакционноспособные карбонилы кобальта превращается а стабильные, растворимые в продукте соединения кобальта.

Рис. I. Принципиальная технологическая схема совместного оксопроцесса СССР и ГДР

Из колонны стабилизации оксопродукт направляется на ректификацию. При этой сначала из верха колонны (5) отделяются масляные альдегиды, которые в колонне (9) разделяются на н- и изомасляные альдегиды. Из кубового продукта колонны (5) в колонне (6) отгоняется бутанольная фракция, которая после удаления содержащихся в ней бутилформиатов (8) направляется на стадию дистилляции бутанолов. Кобальтсодержащий кубовый продукт колонны (6) через стадию регенерации катализатора в (7) возвращается в окоопроцеес. Изомасляный альдегид гидрируется в изобутанол на гетерогенном! катализаторе в реакторе (10) при 130-160° и 5 ат. Гидрогенизат, после осаждения и отделения водорода (II), совместно с бутанольной фракцией со стадии (8) подвергается ректификации в колоннах (11,12 и 13) с выделением товарных н- и изобутанолов.