Таблетированные фосфорнокислотные катализаторы олигомеризации

Первый катализатор, представляющий собой прокаленную таблетированную смесь фосфорной кислоты и кизельгура, давно разработан американской фирмой UOP [196].

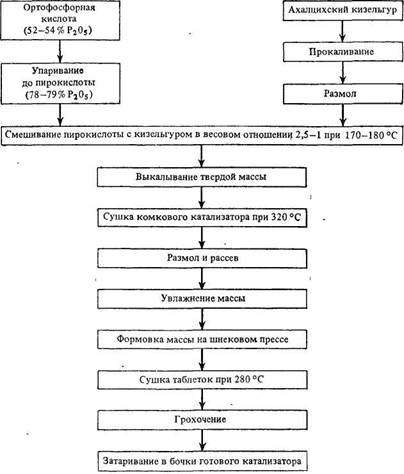

Катализаторы такого типа нашли применение как в нашей стране, так и за рубежом и широко используются до настоящего времени. Их производство осуществляется по блок-схеме (рис. 29) [196]. Упаренная фосфорная кислота смешивается с кизельгуром, Масса после вызревания, термической обработки и размола, таблетируется и прокаливается при 300—400 °С. Готовый катализатор приблизительно отвечает стехиометрическому составу Р2О5∙ SiO2∙2H2O. Такой состав катализатора способствует тому, что фосфорная кислота в значительной степени связана с окисью кремния в набор силикофосфорных кислот. Оставшаяся свободная кислота настолько прочно адсорбируется кизельгуром, что она не уносится с поверхности катализатора при проведении реакции. Все это дает основание считать катализатор «сухим», т. е. не вызывающим коррозию аппаратуры при правильной эксплуатации [195].

Готовый катализатор содержит 57—64% кислоты (из них — 15—20 % в свободном состоянии) и 5—10 % связанной воды. Механическая прочность его невелика — он выдерживает усилие всего в 18 кг на таблетку.

Работы по увеличению механической прочности катализатора при сохранении его активности проводились путем добавления других различных глин к кизельгуровому носителю. Так, добавка к кизельгуру 20 % бентонита или монтморрилонита увеличили прочность катализатора на сжатие до 17,5—27,5 МПа против 3,5 МПа в исходном (без добавки глин) [195].

Рис. 29. Блок-схема процесса приготовления катализатора фосфорная кислота на кизельгуре.

Улучшению прочности способствует также добавка к кизельгуру 6—10 % синтетического алюмосиликата. Введение этой добавки в носитель помимо улучшения прочностных свойств катализатора и увеличения срока его службы позволяет повысить содержание в нем фосфорной кислоты до 80%, что способствует росту активности.

Прочность катализатора может быть повышена за счет механической термообработки и придания частицам контакта правильной формы (пат. США 2913506).

Работами сотрудников ВНИИНП [196] показано, что эксплуатационные характеристики фосфорнокислотного катализатора заметно улучшаются при замене природного минерального сырья — кизельгура — на синтетический кремнезем, полученный из тетрафторида кремния. При испытании в течение 46 сут этот контакт продемонстрировал способность поддерживать высокую степень превращения пропилена — 98% в начальный период и 90—92% в конце испытания. Такая высокая степень превращения сырья была достигнута при относительно низкой температуре (200— 210°С) без повышения ее до 230°С к концу испытания, как это обычно делается для компенсации потери активности. В ходе испытания поддерживался высокий коэффициент рециркуляции легкого полимера (фракции, перегоняющейся до 175°С) равный 3. Выход целевого продукта (фракции, перегоняющейся в пределах 175— 260°С) был в 2—2,5 раза выше, чем на промышленном катализаторе.

Однако этот катализатор не был внедрен в промышленность, отчасти из-за выделения в процессе приготовления катализатора примесей фтора, сохраняющихся, в носителе и создающих сильную загазованность в производственных помещениях катализаторной фабрики, а отчасти из-за высокой стоимости синтетического носителя [188, 195].