Олигомеризации этилена по методу фирмы Esso

В патентах, принадлежащих фирме Esso, в основном, защищены модифицированные катализаторы, получаемые взаимодействием соединений титана(IV) с алкилгалогенидами алюминия. Так описана каталитическая система на основе TiCl4, TiBr4, TiCl3OCH3 или TiCl3COOCH3 и сесквихлорида алюминия, модифицированная спиртами (пат. США 3686351, пат. Великобритании 1112569).

Для олигомеризации этилена с целью получения a-олефинов на такой каталитической системе необходимо использовать полярный растворитель — ароматические углеводороды или хлорированные парафины. Модифицирование базовой титаноалюминиевои системы с целью уменьшения образования полимеров можно осуществить при помощи фосфинов или фосфитов, (пат. Франции 1359463), а также п-оснований — множественно замешенных ароматических соединений (ксилолы, мезитилен, изодурол, гексаметилбензол) и тиофена (пат. ФРГ 1960793). Использование п-оснований как модификаторов при олигомеризации в среде полярных растворителей полностью подавляет образование высокомолекулярных (твердых) полимеров. При этом образуются побочные продукты — воскообразные вещества.

В то время как использование базовой каталитической системы в неполярных растворителях приводит к получению высокомолекулярного полиэтилена, модифицирование катализатора фосфинами позволяет получать в неполярных растворителях воски (пат. ФРГ 1803124). К такому же эффекту приводит модифицирование сильными кислотами Льюиса — хлоридами цинка, магния, алюминия, индия, таллия, олова, сурьмы, висмута, железа, рутения, осмия, бромидами бора, галлия, хлоридом этилцинка, дихлоридом метилбора и т. д. (пат. ФРГ 2009439).

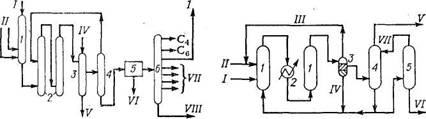

Рис. 21. Принципиальная схема олигомеризации этилена по методу фирмы Esso:

/ — растворитель; // — компоненты катализатора; /// —этилен; IV — раствор щелочи; V — сточные воды; VI — твердые полимеры; VII — высшие а-олефины; VIII — воска, 1 —аппарат предварительной подготовки; 2—реактор; 3 — колонна отмывки катализатора; 4—сепаратор (испаритель); 5 — фильтр; 6 — система ректификации.

Рис, 22. Принципиальная схема олигомеризации этилена по методу фирмы Shell:

/ — свежий катализатор; // —этилен; /// — рецикловый этилен; IV — рецикловый катализатор; V — продукт олигомеризации; VI — сброс катализатора; VII — растворитель, /—реактор; 2—теплообменник; 3 —фазовый сепаратор; 4—промывная колонна; 5—колонна отгонки растворителя.

При использовании полярных растворителей такое модифицирование, приводящее к снижению молекулярной массы, позволяет поднять температуру реакции на 20—60°С, т. е. выйти в технологически более выгодный температурный режим.

В процессе фирмы Esso (рис. 21) компоненты катализатора смешивают с растворителем в аппарате предварительной подготовки 1, в котором образуется каталитический комплекс. Раствор, содержащий катализатор, подают в реакторы олигомеризации 2, куда вводится этилен. Число реакторов определяется производительностью установки. Продукт олигомеризации подается в колонну 3, куда вводится стоппер для прекращения реакции (пат. Нидерландов 6601059). В качестве стопперов могут использоваться вода, спирты, органические кислоты, гидроокиси, карбонаты щелочных или щелочноземельных металлов, гидроокись алюминия. После отделения катализатора и сепарации рециркулируемого этилена в сепараторе 4, олигомеры пропускают через фильтр 5 для отделения твердых примесей.

Далее продукт подвергают ректификации, выделяя а-бутилен, 1-гексен, рециркулируемый растворитель, фракции высших олефинов и воск. Вовлекаемые в рецикл продукты (этилен и растворитель) подвергают специальной осушке.

Процесс фирмы Esso позволяет получать линейные а-олефины со среднечисловой молекулярной массой от 70 до более чем 300, в расчете на суммарный продукт. Олефины имеют, естественно, четное число углеродных атомов в интервале от 4 до 1000. Молекулярно-массовое распределение имеет экспоненциальный характер типа Флори —Шульца.

Аналогичная схема и близкие катализаторы были использованы в процессе фирмы Mitsui [124]. Эта фирма владеет патентами, защищающими использование комплексных катализаторов, получаемых взаимодействием тетрахлорида титана с третичными фосфинами, кетонами, сложными или простыми эфирами, нитрилами, аминами, органическими соединениями серы и алкилгалогенидами алюминия (пат. ФРГ 1949878, 2041487).

Олигомеризация этилена в высшие а-олефины в присутствии комплексного катализатора, полученного взаимодействием тетрахлорида титана с сесквихлоридом алюминия, изучена в работе [129] (табл. 18). Процесс проводился па непрерывно действующей

ТАБЛИЦА 18. Олигомеризация этилена в присутствии титаноалюминиевого катализатора на непрерывно действующей установке

Концентрация (в моль/л) : TICl4—0,005, А1(С2Н5)1,5Сl1,5-0,01

Концентрации исходных растворов, % | Условия олигомеризации | Скорости, г/(л-ч) | Массовая доля | ||||

Аl(С2Нб)1,5Сl1,5 | TiCl4 | температура, "С | давление, МПа | время, мин | реакции | образования ВМС | линейных а-олефинов, % |

Растворитель — бензол | |||||||

0,2 | 3,5 | 10 | 2,0 | 60 | 230 | 13,0 | 91,1 |

0,25 | 3,2 | 10 | 2,0 | 75 | 242 | 13,7 | 90,5 |

0,49 | 0,62 | 6 | 2,2 | 30 | 160 | 17,6 | 70,0 |

Растворитель — толуол | |||||||

0,21 | 4,7 | 10 | 2,2 | 60 | 250 | 9,0 | 98,0 |

0,22 | 5,0 | 10 | 2,4 | 90 | 252 | 5,0 | 98,8 |

0,22 | 5,1 | 10 | 2,5 | 90 | 254 | 5,1 | 98,0 |

0,42 | 0,6 | —5 | 2,5 | 60 | 102 | 16,0 | 50,0 |

модельной установке. При повышении температуры от —5 до 10 °С скорость реакции возрастала от 100 до 250 г/л-ч). Определенные трудности возникают в связи с образованием твердых полимеров. Выход последних зависит от концентрации исходного раствора тетрахлорида титана, изменяясь от 16—18 до 5 г/(л-ч) при увеличении концентрации тетрахлорида титана от 1 до 3—5%. Существенное влияние на образование твердых полимеров оказывает и влажность растворителя (бензола, толуола).

Несмотря на большое число патентов и обилие экспериментальных работ, процессы олигомеризации этилена на титаноалюминиевых комплексных катализаторах в промышленности до настоящего времени не реализованы.

По-видимому, это связано с тем, что не удается полностью предотвратить образование полимеров, вызывающее серьезные осложнения при организации непрерывного производства. Кроме того, при использовании ароматических растворителей образуются алкилароматические соединения, ухудшающие качество товарных а-олефинов. В литературе пока также отсутствуют сведения о реализации в промышленных масштабах процесса с использованием цирконийсодержащих катализаторов.