Установки производства этилена и пропилена

В середине 60-х годов были созданы первые высокотемпературные пиролизные печи с вертикальным расположением труб [57], изготовленных из высоколегированной стали методом центробежного литья. Температура пиролиза в них была увеличена до 840—860 °C, а время контакта сокращено до 0,3—0,5 с при теплонапряженности 250—335 тыс. кДж/(м2-ч). В начале 70-х годов удалось создать печи с временем контакта, уменьшенным до 0,2 — 0,3 с, и рабочей температурой 850—870 °С. Отличительной особенностью печей является переменное сечение труб пирозмеевика [58]. Созданные в середине 70-х годов печи Миллисеконд, работающие при температуре до 920 °С и времени контакта 0,03—0,1 с [59], позволили увеличить выход этилена из бензина до 33—35%, что в 1,1—1,2 раза выше, чем на обычных печах. Однако погоня за повышением температуры и сокращением времени контакта при пиролизе очевидно еще не закончена. Теперь на повестке дня создание печей с временем контакта менее 0,01 с. Выход этилена в этих условиях не возрастает, однако растет выход ацетилена, что сулит возможность резкого увеличения его производства.

В настоящее время наиболее распространенные печи пиролиза работают при 830—850 °С и времени контакта 0,3—0,4 с. Производительность одной печи по этилену составляет 60—80 тыс. т/год.

Среди многих фирм, занимающихся разработкой, проектированием и строительством установок пиролиза и газоразделения, ведущее место в мире занимают Lummus, Linde AG, Pullman Kellog и Stone and Webster. По состоянию на 1977 г. по разработкам этих фирм в мире работало, проектировалось и строилось 315 этиленовых установок суммарной мощностью более 35 млн. т /год [60]; 50 % существующих в мире мощностей по производству этилена создано по технологии фирмы Lummus (рис. 10).

Исходное сырье подогревается в конвекционной камере печи 1 и после смешения с паром подается двумя потоками в пирозмеевики. Режим работы печи: температура на выходе из пирозмеевика— 840 °С, разбавление паром — 0,6 кг на кг питания, время контакта — 0,35 с.

Выходящий из печи пирогаз с целью предотвращения нежелательных побочных реакций должен быть быстро (в течение 0,005— 0,03 с) охлажден до 350—400 °С. На установках небольшой мощности для этого использовалась закалка пирогаза прямым впрыском в него воды. Однако на современных установках с целью рекуперации тепла закалку пирогаза проводят в специальных закалочно-испарительных аппаратах 2, в которых генерируется пар высокого давления, используемый для привода пирогазовых компрессоров. Закалочно-испарительный аппарат представляет собой кожухотрубчатый теплообменник, по трубкам которого проходит пирогаз, а в межтрубном пространстве циркулирует вода, кипящая под давлением 6—12 МПа. На выходе из закалочно-испарительного аппарата пирогаз охлаждается до 170—200 °С за счет впрыска тяжелого масла и поступает в низ колонны 3, орошаемой пиробензином. Наверху колонны за счет испарения пиробензина температура снижается до 105—120°С. Далее пирогаз поступает в колонну контактного охлаждения 4, орошаемую водой, имеющей температуру 20—30°С. Здесь происходит конденсация паров воды и основной массы углеводородов выше С6. Конденсат разделяется

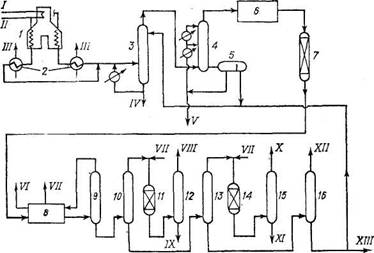

Рис. 10. Принципиальная технологическая схема пиролиза бензина или газойля и разделения газов пиролиза:

/—сырье; // — пар; III — пар высокого давления; IV — тяжелые жидкие продукты; V — подсмольная вода на генерацию пара; VI — метан; VII-—водород; VIII — этилен; IX — этан; X— пропилен; XI —пропан; XII — фракция С4; XIII — пиробензин.

1 — печь пиролиза; 2 —закалочно-испарительный аппарат; 3 — колонна масляной промывки; 4 — колонна контактного охлаждения; 5 —фазовый сепаратор; 6 — отделение компремирования пирогаза и очистки от кислых примесей; 7 — осушка пирогаза; 8 — блок выделения метана и водорода; 9 — деметанизатор; 10 — деэтанизатор; 11—гидроочистка этан-этиленовой фракции; 12—выделение этилена; 13 — депропанизатор; 14 — гидроочистка пропанпропиленовой фракции; 15 — выделение пропилена; 16 — дебутанизатор.

в фазовом сепараторе 5. Масло возвращается в колонну 3, а подсмольная вода, после отпарки углеводородов, используется для генерации пара-разбавителя, возвращаемого в процесс пиролиза. Пирогаз с верха колонны 4 поступает в отделение компремирования.

Компремирование пирогаза до давления 3—4 МПа проводится на трех- или четырехступенчатых машинах с промежуточным охлаждением и выводом образующегося конденсата. После второй или третьей ступени компремирования проводят очистку пирогаза от кислых примесей (двуокиси углерода и сернистых соединений) щелочной промывкой. На некоторых установках проводят регенеративную моноэтаноламиновую очистку пирогаза от двуокиси углерода с последующей доочисткои от сернистых соединений щелочью. После последней ступени компрессии пирогаз сушат до точки росы —70°С на цеолитах. После этого он поступает в блок выделения метана и водорода 8.

Пирогаз охлаждается до — 50 ;—60 °С и подается в деметанизатор 9, температура верха которого поддерживается на уровне —90 , —100°С для создания метановой флегмы.

Верхний продукт деметанизатора последовательно охлаждается: до —120, —150 и — 170°С за счет дросселирования с промежуточной сепарацией. При этом выделяется 90—95 % водород и метан. Поскольку водород далее используется для гидрирования ацетиленистых соединений, его подвергают очистке от примеси окиси углерода метанированием на никелевых катализаторах, во время которой гидрируются и микропримеси кислорода. Затем водород сушат от образовавшихся примесей воды на цеолитах.

Кубовый продукт деметанизатора поступает в деэтанизатор 10, где при давлении 2,5—2,6 МПа и температуре верха — 10; -12 °С выделяется этан-этиленовая фракция с примесями ацетилена. Последний удаляют селективным гидрированием в реакторе 11 на палладиевых или никель-хромовых катализаторах. Поскольку с водородом, подаваемым на гидрирование, в этан-этиленовую фракцию попадает некоторое количество метана, то перед окончательным выделением этилена на колонне 12, работающей при 2,0—2,1 МПа и температуре верха — 30 °С, в некоторых схемах устанавливают вторичный деметанизатор. Если вторичная деметанизация не проводится, то с верха этиленовой колонны проводят отдувку метана, а этилен отбирают в виде бокового погона с 5-й— 6-й тарелки.

На крупных этиленовых установках, работающих в жестком режиме пиролиза, содержание ацетилена в этан-этиленовой фракции достигает 1—3 %. Поэтому в некоторых случаях его извлекают, используя абсорбцию селективными растворителями (ацетон, диметилформамид, N-метилпирролидон и др.). Однако этот прием не нашел пока еще широкого распространения.

Кубовый поток деэтанизатора разделяется в депропанизаторе 13, работающем при давлении 1,2—1,6 МПа и температуре верха 25—30 С. Здесь важно подобрать такой режим, чтобы температура куба колонны не превышала 90—100°С, во избежание осмоления за счет полимеризации диенов С4 и C5.

С верха депропанизатора отбирают пропан-пропиленовую фракцию, которую подвергают гидроочистке от примесей аллена и метилацетилена и разделяют на пропиленовой колонне 15. Аллен и метилацетилен представляют большую, потенциальную ценность как сырье для ряда процессов тонкого органического синтеза.

Поэтому в настоящее время все чаще пропан-пропиленовую фракцию не подвергают гидроочистке, а концентрированный пропилен выделяют, используя только ректификацию. Аллен и метилацетилен выводят из куба пропиленовой колонны вместе с пропаном.

В состав крупных этиленовых комплексов включают также колонны выделения фракций С4 и C5. Разделение этих фракций проводят на отдельных установках, выделяя бутадиен, изомеры бутиленов, изопрен, циклопентадиен. Из жидких продуктов пиролиза получают нефтеполимерные смолы, бензол, стирол, дифенил, нафталин.

Хотя в настоящее время лишь 7—8 % производимого в мире этилена получают пиролизом газойля, ожидают, что к 1985 г. эта цифра возрастет до 18—22% [61]. Пиролиз газойля, особенно вакуумного, проводится с учетом специфических особенностей, связанных с большим образованием жидких продуктов, их нестабильностью и склонностью к полимеризации и коксообразованию. Особые требования при этом предъявляются к узлу закалки и первичного фракционирования пирогаза.

В связи с развитием энергетического кризиса и ростом цен на нефть и нефтепродукты в последние годы все большее внимание уделяется разработке альтернативных методов производства этилена.

Перспективными источниками получения этилена считают синтез Фишера — Тропша на железных катализаторах, модифицированных окислами титана, ванадия, молибдена, вольфрама и магния [62], пиролиз твердых бытовых отходов [63], дегидратацию этанола [64].

Процесс дегидратации этанола протекает в мягких условиях над активной окисью алюминия с выходом этилена 94 % за проход. Казалось бы, что дегидратация этанола экономически невыгодна. Однако уже сейчас в мире имеется несколько заводов, производящих этилен таким способом. Считается, что при дальнейшем повышении цен на нефть, этот метод будет развиваться, особенно в странах, где имеется потенциальная возможность получения больших количеств ферментационного этанола из непищевого растительного сырья.