Производство твердых парафинов

К твердым парафинам относят продукты, выделяемые при обезмасливании гачей, получаемых при депарафинизации масляных фракций, перегоняющихся в пределах 360—500 С. Они характеризуются молекулярной массой в пределах 270—500 (С20 —С36) и температурой плавления 28—70 °С.

Продукты, выделяемые при обезмасливании петролатумов, называют церезинами (С36— С50, мол. масса 500—700, т. пл. 55—90 °С).

Для получения твердых парафинов на практике используется, главным образом, метод кристаллизации с применением селективных растворителей [23].

Сущность процесса заключается в отфильтровывании кристаллов парафина, образующихся при охлаждении прямогонных или гидроочищенных масляных дистиллятов. Добавляемые в масло перед охлаждением растворители выполняют двоякую функцию — с одной стороны, они способствуют осаждению кристаллов парафина в форме, обеспечивающей наиболее легкое отделение их от жидкой фазы, а с другой — снижают вязкость последней. Естественно, что применяемые растворители должны полностью растворять' масляную часть и, по возможности, не растворять парафины. Кроме того, они должны обладать целым комплексом технологических свойств — не вступать в химическое взаимодействие с перерабатываемыми продуктами, легко регенерироваться, иметь низкую коррозионную активность, обладать низкой токсичностью, пожаро- и взрывоопасностью и т. д.

Применяемые на практике растворители представляют собой, обычно, смеси из двух или нескольких полярных и неполярных компонентов. В качестве полярных компонентов (осадителей парафина) используют кислородсодержащие соединения (кетоны, спирты), хлорпарафипы, а в качестве неполярных — парафины С3 — С6 или ароматические углеводороды (бензол, толуол). На отечественных заводах при выделении твердых парафинов из масел в качестве растворителей используются, в основном, смеси ацетона (или метилэтилкетона) с бензолом и толуолом.

В зависимости от типа перерабатываемого сырья схемы производства твердых парафинов строятся по разному. При переработке парафинистых нефтей (типа мангышлакской, озексуатской, жетыбайской) из прямогонной фракции (290—450 °С) выделяют парафин, а фильтрат используют в качестве топлива или сырья для крекинга [24].

При переработке нефтей с невысоким содержанием парафинов (3—6 %) после отгона топливных фракций выделяют масляные дистилляты — легкий (300—400 С),

|

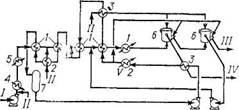

Рис. 7. Принципиальная технологическая схема отделений кристаллизации и фильтрования установок депарафинизации масел (обезмасливания гачей):

/ — сырье; // —растворитель; /// —суспензия парафина; IV — фильтрат первой ступени; V — аммиачный холод: 1 — кристаллизатор; 2 — холодильник; 3— теплообменник; 4 — подогреватель; 5 — водяной холодильник; 6 — вакуум-фильтр; 7 —емкость.средний (350—420 С) и тяжелый (420—500 С), которые подвергают селективной очистке фенолом. При этом из масел удаляются полициклические компоненты с низким индексом вязкости. Полученные, рафинаты депарафинизируют и направляют на контактную очистку или гидроочистку. В очищенные таким образом продукты (легкий, средний и тяжелый компонент) добавляют присадки и получают товарные масла.

Выделенные при депарафинизации парафины (так называемые гачи), содержат до 15—20% (иногда до 40%) масла. Их подвергают обезмасливанию (также методом кристаллизации с селективными растворителями). В результате получают парафины-сырцы, которые, в зависимости от использования, подвергают дополнительной очистке.

Остаток, получаемый на установках первичной перегонки нефти после выделения масляных дистиллятов (гудрон), подвергают деасфальтизации и селективной очистке. Получаемый после этого «остаточный» рафинат также направляют на депарафинизацию для получения остаточного компонента моторных масел и петролатума. Из последнего после обезмасливания и дополнительной очистки получают товарные церезины, технический вазелин [25].

В некоторых случаях депарафинизации подвергают не отдельные масляные фракции, а широкую (370—500 °С). Гачи, получаемые при депарафинизации широкой фракции, а также тяжелых рафинатов, перед обезмасливанием дистиллируют для получения фракции с к. к. 460 °С.

С конца 50-х годов в СССР в составе маслоблоков нефтеперерабатывающих заводов используется типовая схема депарафинизации с двухступенчатым фильтрованием и доотмывкой гача на второй ступени [26] (рис. 7).

Исходное сырье смешивается с растворителем, подогревается до 30—40 °С в подогревателе 4 для полного растворения кристалликов парафина, затем последовательно охлаждается в водяном холодильнике 5, регенеративных и аммиачных кристаллизаторах 1 и поступает на барабанный вакуум-фильтр первой ступени 6. Фильтрат (обеспарафиненное масло) выводится на регенерацию растворителя. Отфильтрованный парафин смешивается с растворителем и подается на второе фильтрование. Фильтрат второй ступени, содержащий большое количество парафина, возвращается в отделение кристаллизации, а суспензия гача выводится на установку обезмасливания, работающую по точно такой же схеме. Для более полного обезмасливания лепешки парафина на фильтрах дополнительно промывают растворителем.

Процесс кристаллизации парафинов требует определенной скорости охлаждения для обеспечения образования кристаллов в легко фильтрующейся дендритной форме. Поэтому глубокое охлаждение (жидким аммиаком) осуществляется лишь на последней ступени кристаллизации. До этого охлаждение ведется циркулирующим в системе растворителем, также охлажденным аммиаком, движущимся через кристаллизаторы, противотоком по отношению к сырью, что обеспечивает мягкий режим охлаждения. Не весь растворитель подается в сырье на первой ступени кристаллизации, а вводится порциями, после первой и второй ступеней. Это также способствует улучшению процесса кристаллизации. Для повышения скорости фильтрования в сырье вводятся специальные присадки — депрессаторы. Ввод депрессаторов на 7—10% повышает выход масла, уменьшая его остаточное содержание в гачах [27].

В середине 60-х годов наметилась тенденция к объединению процессов депарафинизации масел и обезмасливания гачей на одной установке. В этом случае проводится трехступенчатое фильтрование. В схеме, разработанной БашНИИНП, на первой ступени при — 25 °С получается фильтрат, направляемы!"] на регенерацию растворителя и выделение депарафинированного масла. Гач с первой ступени фильтруется еще дважды с добавкой растворителя при — 8 С и — 2 °С. Фильтрат второй ступени возвращается на первую ступень, а с третьей ступени выводится твердый парафин и побочный продукт — слоп-вокс (фильтрат).

По схеме, разработанной ВНИИНП, фильтрование на второй ступени проводится при — 2 °С; при этом отфильтровывается твердый парафин. Фильтрат второй ступени охлаждается вновь до — 25 °С и подается на третью ступень фильтрования. Здесь выделяется мягкий парафин и фильтрат третьей ступени возвращается в рецикл на первую ступень.

По данным работы [28] совмещение схем депарафинизации и обезмасливания экономически целесообразно при небольшом объеме производства парафинов, т. с. при переработке низкопарафинистых фракций. В противном случае более выгодным является разделение стадий депарафинизации и обезмасливания гачей, причем для более четкого извлечения парафинов фильтрат первой ступени рекомендуется подвергнуть дополнительной кристаллизации с выделением мягких парафинов.

В табл. 4 представлен сопоставительный материальный баланс работы установок депарафинизации и обезмасливания при переработке однотипного сырья.

По схеме, разработанной ГрозНИИ, предназначенной для переработки рафинатов фракций высокопарафннистых нефтей, депарафннизация ведется в одну ступень, а обезмасливание — в две или три ступени (в зависимости от требований к содержанию масла в парафине).

ТАБЛИЦА 4. Материальный баланс различных вариантов депарафинизации масел и обезмасливания гачей

Процесс | Массовый выход, % (на сырье) | ||||

| депарафи-нирован-ное масло | твердый парафин | мягкий парафин | слоп-вокс | потери |

Последовательная двух ступенчатая | 75 | 14,5 | — | 9,5 | 1,0 |

депарафинизация | |||||

и обезмасливание | |||||

Совмещенная схема | 78 | 14,8 | 6,2 | — | 1,0 |

БашНИИНП | |||||

Совмещенная схема | 79,2 | 15,6 | 4,2 | — | 1,0 |

ВНИИНП | |||||

Последовательная двух- | 80,0 | 14,5 | 4,5 | — | 1,0 |

ступенчатая депарафинизация | |||||

и трехступенчатое обезмасливание | |||||

Химический и фракционный состав твердых парафинов и церезинов, получаемых на установках депарафинизации, зависит от типа перерабатываемой нефти, фракционного состава сырья, способа его очистки перед депарафинизацией.

Известно, что температуры кипения и плавления углеводородов с одинаковым числом углеродных атомов зависят от их класса (парафины, циклопарафины, ароматические углеводороды) и изомерного состава, причем температура кипения изменяется заметно меньше, чем температура плавления.

При фракционировании нефтей и нефтепродуктов по температурам кипения в выделяемые фракции попадают углеводороды с близкими молекулярными массами, но сильно разнящиеся по температурам плавления.

Поскольку нормальные парафины имеют наиболее высокие температуры Плавления, то при использовании для депарафинизации метода кристаллизации с селективными растворителями, с ростом температуры кипения фракции (при постоянной температуре кристаллизации) содержание нормальных парафинов в кристаллизующемся продукте, как правило, уменьшается за счет увеличения содержания изо- и циклопарафинов. Продукты же, выделяемые из одной и той же фракции, при понижении температуры кристаллизации, характеризуются повышением содержания изо- и циклопарафинов.

В работе [29] была проведена депарафинизация дистиллятных фракций ромашкинской нефти после гидроочистки от сернистых соединений на алюмокобальтмолибденовом катализаторе при 400 °С и 25 МПа. Процесс депарафинизации проводился по совмещенной трехступенчатой схеме ВНИИНП с использованием растворителя, содержащего метилэтилкетон, бензол и толуол в соотношении 4:3:3. Температура на первой ступени была —27 °С, на второй 0 С, на третьей — 27°С.

Полученные парафины имели характеристики, представленные в табл. 5.

ТАБЛИЦА 5. Характеристики парафинов, выделенных по совмещенной схема ВНИИНП

Исходная фракция гидрогенизата | Т. пл. °С | Массовая доля, % | ||||

масло | углеводороды, образующие комплекс с мочевиной | |||||

| 1 | 2 | 1 | 2 | 1 | 2 |

330—400°С | 48,6 | 42,8 | 0,16 | 1,1 | 94,0 | 92,4 |

360—490°С | 57,4 | 38,8 | 0,32 | 0,8 | 88,9 | 58,7 |

360—500°С | 59,0 | 38,5, | 0,25 | 0,4 | 85,7 | 50,0 |

400—490°С | 60,4 | 39,0 | 0,23 | 0,6 | 88,0 | 66,6 |

Высокоплавкие парафины (С21 — С32) содержали, в основном, парафины нормального строения, 7—10 % изопарафинов и полициклические циклопарафины. Низкоплавкне парафины (С19 — С27) содержали до 55% изопарафинов, были обнаружены также алкилпроизводные моноциклических циклопарафинов и ароматические углеводороды [30, 31].