Адсорбционное выделение на цеолитах. Производство жидких парафинов

Кристаллические алюмосиликаты — цеолиты — обладают способностью адсорбировать вещества, у которых поперечный размер молекул меньше диаметра входных отверстий в полости кристаллической структуры цеолита. Молекулы нормальных парафинов обладают наименьшим поперечным размером среди всех предельных углеводородов (0,49 им). Поперечный размер молекул изопарафинов,

Рис. 4. Принципиальная технологическая схема депарафинизации дизельных топив кристаллпческим карбамидом:

/ —сырье; // — бензин; /// — метиловый спирт; IV — депарафинизированный продукт- V — бен зин; VI — парафин; VII — карбамид.

1— реактор комплексообразования; 2 — теплообменник; 3 — центрифуга; 4, 5 —реактор с мешалкой; 6 — реактор разложения комплекса.

алицикличсских или ароматических углеводородов превышает 0,6—0,7 нм. Поэтому при контактировании смесей углеводородов с цеолитами Са А или Mg А, имеющими размер входных окон 0,5 нм, нормальные парафины селективно адсорбируются. На этом явлении основываются процессы выделения нормальных парафинов из различных нефтяных фракций, широко используемые в. промышленной практике в различных модификациях [14].

В принципе, любой процесс адсорбционного извлечения нормальных парафинов складывается из трех последовательно осуществляемых операций: 1) адсорбции, во время которой происходит поглощение цеолитом нормальных парафинов; 2) продувки, цель которой заключается в удалении сырья, удержанного между гранулами цеолита и примесей, слабо адсорбированных на внешней поверхности гранул; 3) десорбции нормальных парафинов.

Адсорбция может осуществляться как в жидкой, так и в паровой фазах; парофазиый вариант в промышленной практике более распространен.

Наиболее сложная и энергоемкая стадия процесса — десорбция парафинов, которая может осуществляться термическим методом, а также за счет понижения давления или отдувки парафинов неадсорбирующимся газом. Наиболее эффективной считается вытеснительная десорбция, когда в качестве десорбента используют вещества, способные адсорбироваться цеолитом — низкомолекулярные нормальные парафины или олефины, двуокись углерода, аммиак.

Осуществление адсорбции и десорбции парафинов может быть разделено во времени и пространстве. По этому признаку можно выделить процессы с неподвижным и движущимся слоем адсорбента. Ниже рассмотрены некоторые реализованные в промышленности процессы выделения нормальных парафинов [15].

За рубежом эксплуатируются многочисленные установки выделения на цеолитах нормальных парафинов С6—C8 и С10 — C18. Поскольку примеси, содержащиеся в сырье, могут необратимо адсорбироваться цеолитами, дезактивируя их, то перед подачей на адсорбцию исходное сырье, как правило, подвергают гидроочистке. В процессах получения гексан-октановых смесей адсорбция проводится в паровой фазе, а десорбция — либо под вакуумом (процесс Изосив), либо вытеснением низкомолекулярным парафином (процесс Тексако).

Для выделения парафинов С10 — С18 применяются процессы Молекс, Изосив, Инсорб, Парекс и др.

В процессе Молекс фирмы UOP [16, 17] в качестве сырья могут использоваться керосиновые и легкие газойлевые фракции с к. к. 330 °С. Процесс проводится в жидкой фазе на стационарном слое адсорбента в одно- или двухадсорберной системе, позволяющей осуществлять непрерывную подачу сырья и вытеснителя в адсорберы и отвод получаемых продуктов. В качестве десорбента используют низкомолекулярные парафины. При использовании в качестве сырья гидроочищенной прямогонной фракции 193—321 °С мидконтинентской нефти, содержащей 22,5% нормальных парафинов С10—С20, получаемое дизельное топливо имеет температуру застывания — 48 °С, а товарные парафины содержат 98,6% изомеров нормального строения. Степень извлечения нормальных парафинов в этом процессе 90—92%.

В процессе Изосив фирмы Union Carbide [18—19] используется пятиадсорберкая система со стационарным слоем гранулированного цеолита. Адсорбцию ведут в паровой фазе при атмосферном или слегка повышенном давлении. Десорбция осуществляется под вакуумом, при остаточном давлении ниже 33,3 кПа. Степень извлечения нормальных парафинов 90 %, а содержание их в товарных парафинах С10 —С15 —до 99%.

В процессах фирм British Petroleum и Texaco выделение нормальных парафинов также осуществляется в стационарном слое адсорбента. Десорбцию ведут с помощью вытеснителя — пентана (или других низкокипящих парафинов).

В процессе Инсорб фирмы Esso в качестве вытеснителя применяют аммиак. Все эти процессы позволяют получать нормальные парафины С10 — C18 с чистотой 98—99 %.

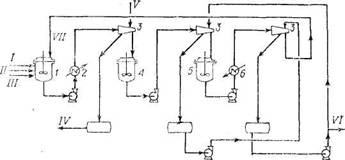

Процесс Парекс проводится в трехадсорберной системе на стационарном слое цеолита (рис. 5) [6, с. с. 82, 307—310]. Исходное сырье после гидроочистки осушается твердым адсорбентом в осушителе 1, смешивается с водородсодержащим газом, подогревается в теплообменнике 7 за счет тепла возвратных потоков

|

Рис. 5. Принципиальная технологическая схема выделения нормальных парафинов в стационарном слое адсорбента:

/ — сырье; // —водородсодержащий газ; /// — аммиак; IV — денормализат; V —парафин. 7 —осушитель; 2, 3 — печи; 4 — 6 — адсорберы; 7 — теплообменник.

и после испарения и перегрева печи 2 поступает в один из адсорберов 4—6, где очищается от парафинов. Адсорбция ведется при 380—400 °С и давлении 0,5—1,0 МПа. Процесс ведется сменно-циклически, в соответствии со специальной системой коммутации, что обеспечивает его непрерывность.

На схеме показан вариант, когда в адсорбере 4 ведется адсорбция, в адсорбере 5 — продувка, а в адсорбере 6 — десорбция. Дссорбснтом в процессе .Парекс является аммиак, подогреваемый в печи 3. Продукт, получаемый при продувке, смешивается с депарафинизированным топливом. Как депарафинизированное топливо, так и парафин, десорбированный в аппарате 6, проходят не показанные на схеме секции разделения, где выделяются водород и аммиак, возвращаемые в рецикл. Получаемые парафины содержат 98—99 % нормальных изомеров и до 1 % ароматических углеводородов. Степень извлечения нормальных парафинов — 85—90 %.

Ниже приведены данные по массовому составу (в %) нормальных парафинов, в зависимости от пределов перегонки исходного сырья в процессе Парекс:

| 159-230 °C | 190 —230 °С | 168-263 °С | 215-340 °C | 240-330 °C |

C8H18—C10H22 | 9,2 | 2,3 | 18,5 | — | — |

С11Н24 | 51,8 | 38,9 | 24,9 | 0,9 | — |

C12H26 | 33,5 | 44,7 | 23,0 | 7,3 | 0,9 |

C13H28 | 3,6 | 11,7 | 15,8 | 16,2 | 5,2 |

C14H30 | 0,4 | 0,4 | 8,1 | 19,5 | 18,8 |

C15H32 | — | — | 3,9 | 20,1 | 26,3 |

C16H34 | — | — | 2,0 | 14,6 | 24,1 |

C17H36 | — | — | 1,3 | 10,8 | 12,4 |

C18Н38 | _ |

| — | 9,3 | 11,3 |

На одной загрузке цеолитов процесс осуществляется 6—8 тыс. ч, после чего адсорбент подвергается окислительной регенерации.

Описанные процессы выделения нормальных парафинов являются сменно-циклическими. Их «непрерывность» достигается за счет применения нескольких адсорбционных аппаратов, в которых попеременно протекают стадии адсорбции, продувки и десорбции. При эксплуатации установок из-за накопления на цеолите недесорбируемых примесей смолистых, кислород- -и серусодержащих соединений возникает необходимость окислительной регенерации, осуществление которой в стационарном слое связано с большими трудностями. Поэтому эти процессы требуют очень глубокой очистки сырья и подготовки вспомогательных материалов. Содержание сернистых соединений в сырье, например, не должно превышать 1—100 млн~1.