Карбамидная депарафинизация. Производство жидких парафинов

Карбамидная депарафинизация основана на способности карбамида в определенных условиях образовывать с нормальными парафинами нерастворимые в углеводородах твердые комплексы (аддукты, клатраты), разлагающиеся при повышенной температуре [6, с. 314]. Такие комплексы впервые были получены Бенгеном в 1940 г. Позднее было установлено, что кристаллы комплекса обладают

ТАБЛИЦА 2. Требования к чистоте этилена и пропилена, используемых в производстве линейных и разветвленных а-олефинов

Примеси | Допустимое (объе.мное) содержание, % | |

в этилене | в пропилене | |

Метан + этан | 0,1 |

|

Этилен | — | 0,01 |

Ацетиленовые | 0,001 | 0,001 |

Пропилен | 0,005 | — |

Углеводороды С4 | — | 0,002 |

Дислефины | 0,0005 | 0,001 |

Кислород | 0,0005 | 0,001 |

Окись углерода | 0,001 | 0,0005 |

Двуокись углерода | 0,001 | 0,001 |

Серусодержащие | 2 (мг/м3) | 5 (мг/м3) |

(в расчете на серу) |

|

|

ТАБЛИЦА 3. Некоторые характеристики комплексов нормальных парафинов с карбамидом

Парафин | Мольное отношение карбамид\ парафин | Теплота образования, кДж\моль |

Гептан | 6,0 | 30,6 |

Октан | 7,0 | 33,1 |

Нонан | 7,4 | 49,4 |

Декан | 8,3 | 54,9 |

Ундекан | 9,1 | 61,1 |

Додекан | 9,5 | 67,5 |

Гексадекан | 11,8 | 87,8 |

Октадекан | 14,0 | — |

Октакозан | 21,6 | _ |

Дотриаконтан | 23,3 | — |

гексагональной структурой, в которой молекулы карбамида образуют спираль, связываясь друг с другом за счет водородных связей между атомами кислорода и азота смежных молекул. В этой спирали соседние молекулы карбамида повернуты относительно друг друга на 120°. Вдоль оси спирали образуется круглый в поперечном сечении канал со строго фиксированным диаметром (0,5—0,6 нм), внутри которого могут располагаться молекулы нормальных парафинов с эффективным диаметром менее 0,5 нм. Молекулы же разветвленных парафинов, ароматических и алициклических углеводородов, имеющих значительно больший эффективный диаметр, не могут разместиться в этих каналах и поэтому комплексов с карбамидом не образуют.

Для комплексов карбамида с нормальными парафинами характерны определенные мольные соотношения (стехиометрические числа) и теплоты образования (табл. 3).

Образование комплексов карбамида с нормальными парафинами можно рассматривать как своеобразную химическую реакцию.

Кроме нормальных парафинов карбамид образует комплексы и с другими соединениями, имеющими линейное строение молекул — олефинами, эфирами, кислотами. Свойствами образовывать комплексы с углеводородами нормального строения обладают и другие соединения — некоторые производные карбамида, а также гидрохинон. Однако на практике для выделения нормальных парафинов из нефтяных фракций используют только карбамид. При этом для увеличения скорости и полноты процесса комплексообразования используют активирующие добавки (алифатические спирты, кетоны и некоторые другие полярные вещества).

Технологические приемы осуществления карбамидной депарафинизации весьма разнообразны. Суть процессов заключается в контактировании сырья с карбамидом при 10—50 °С, отделении осадка комплекса, и его разложении при 70—100 °С.

В промышленной практике в РФ используются три модификации процесса карбамидной депарафинизации, в которых для комплексообразования используются: 1) водно-спиртовый раствор карбамида; 2) водный раствор карбамида; 3) кристаллический карбамид.

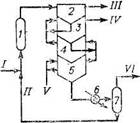

Первая установка карбамидной депарафинизации была пущена в РФ в 1964 г. [11] по технологии, разработанной Институтом нефтехимических процессов АН Азербайджана (рис. 2).

|

Рис. 2. Принципиальная технологическая схема депарафинзации дизельных топлив в водно-спиртовом растворе карбамида:

/ — сырье; // — насыщенный раствор карбамида: /// —депарафинизированный продукт; IV— насыщенный растворитель. V—Свежий растворитель; VI — парафин.

/ — реактор; 2 —отстойник суспензии комплекса; 3, 4, 5 —промывные секции; 6 — подогреватель; 7 — отстойник.

Насыщенный раствор карбамида в смеси воды с изопропиловым спиртом перемешивается с исходным сырьем в соотношении от 1/1 до 4/1 при 45— 50 °С и поступает в реакторы 1 трубчатого типа, где контактирует в течение 40—60 мин, постепенно охлаждаясь до 25— 35 °С (на 10—15°С ниже температуры насыщения раствора карбамида). Образующаяся в результате суспензия поступает в отстойник 2, сверху которого отводится депарафинизированный продукт. Нижний слой—(суспензия комплекса в истощенном растворе карбамида) промывается противотоком лигропновой фракцией с трехступенчатым отстоем в отстойниках 3—5.

Отмытая суспензия с низа отстойника 5 отводится в подогреватель 6, где комплекс разлагается при 75°С и поступает в отстойник 7. С верха последнего отводятся парафины, а с низа — насыщенный раствор карбамида, возвращаемый на смешение с сырьем. Лигроиновая фракция, использованная для промывки комплекса, регенерируется из депарафинизированного топлива путем отгонки. От парафинов также отгоняется попадающая в них лигроиновая фракция. В состав установки входит и система регенерации изопропилового спирта, частично растворяющегося в депарафинизированном продукте и парафинах.

В настоящее время метод карбамидной депарафинизации с водно-спиртовым раствором карбамида используется на многих заводах, где депарафинизации подвергается как высокопарафинистое сырье (из нефтей типа мангышлакской), так и парафинистое, из восточных сернистых нефтей (типа ромашкинской, туймазинской, арланской и др.).

При получении арктического дизельного топлива сырьем служат фракции, перегоняющиеся в пределах от 160—175 до 305—322 °С. После депарафинизации температура их застывания снижается до — 60 °С. При получении зимних топлив в качестве сырья используют фракции, перегоняющиеся в пределах от 185—220 до 360 °С. Температура их застывания после депарафинизации снижается от —(3—12) до —(35—45)°С. Выход парафинов составляет 11—17% к сырью (для парафинистых нефтей). Массовая доля ароматических углеводородов в парафинах не превышает 0,5%.

Ниже приводятся характеристики парафинов, получаемых на промышленных установках (по методу ИНХП АН Азербайджана):

| I | II | III |

Сырье |

|

|

|

Фракционный состав, °С | 204 | 185 | 193 |

н, к. к. к. | 336 | 325 | 324 |

Температура застывания, 'С | -13 | — 13 | — 12 |

Парафины |

|

|

|

Фракционный состав, °С н. к. | 253 | 245 | 247 |

отгон. 50% | 273 | 271 | 278 |

к. к. | 317 | 336 | 343 |

Массовая доля, % |

|

|

|

нормальных парафинов | 97 | 97,2 | 97,2 |

ароматических углеводоро- | 0,42 | 0,47 | 0,47 |

дов |

|

|

|

Установки карбамидной депарафинизации, работающие по описанной технологии, отличаются высокой надежностью и простотой эксплуатации.

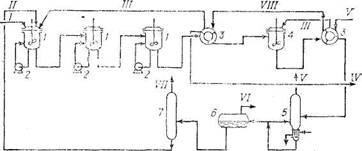

Рис. 3. Принципиальная технологическая схема депарафиннзации дизельных топлив водным раствором карбамида;

/ — сырье; II — водный раствор карбамида; ///— промывочный растворитель; IV— депарафинизированное топливо; V — дихлорметан; VI — парафины; V// —пары воды; VIII — фильтрат второй ступени.

1 — реактор комплексробразования; 2 — дезинтегратор; 3 — фильтр; 4 —смеситель; 5 —реактор разложения комплекса; 6 — отстойник; 7 — испаритель.

В 1973 г. на одном из заводов была введена в эксплуатацию установка депарафинизации дизельных топлив водным раствором карбамида в среде активатора— дихлорметана (процесс Эделеану) [10] (рис. 3).

Очищенное над силикагелем исходное сырье, 76% раствор карбамида, очищенный над активированным углем, и дихлорметан в соотношении 1 : 1,7:6 контактируют в трех последовательных реакторах 1, оборудованных дополнительно дезинтеграторами 2, в течение азмером частиц 0,5—1,0 мм, отфильтровывается па двухступенчатом фильтре 3 с противоточной промывкой дихлорметаном. Фильтрат первой ступени представляет собой депарафинизированное топливо. Твердая фаза со второго фильтра подается в реактор разложения комплекса 5, работающий при 85 °С. В реактор вводится горячая вода, сверху отпаривается дихлорметан. Смесь парафина и раствора карбамида из реактора подается в отстойник 6, откуда выводится парафин и водный раствор карбамида. Последний упаривается под вакуумом в испарителе 7 и возвращается в рецикл.

При переработке на установке фракции дизельного топлива с пределами перегонки 180—320 °С, содержащей 33,5% нормальных парафинов, получаемый парафин характеризуется следующими показателями (в скобках — проектные данные);

Фракционный состав, °С |

|

н. к. | 217 |

к. к. | 334 |

Массовая доля, % |

|

нормальных парафинов | 95 (> 97) |

ароматических углево- | 0,5 (< 0,3) |

дородов |

|

Доля ароматических углеводородов в парафинах ниже 0,5% достигается лишь после очистки олеумом. Получаемые в процессе Эделеану парафины характеризуются повышенным содержанием хлора.

Помимо описанных, в РФ действует несколько установок карбамидной депарафинизации дизельных топлив кристаллическим карбамидом, по методу, разработанному ГрозНИИ [12]. Первая такая установка была введена в эксплуатацию в 1971 г. [13].

Особенностью процесса является то, что карбамид на всех стадиях находится в кристаллическом состоянии. В качестве активатора комплексообразования используется метиловый спирт, а в качестве разбавителя (промывающего агента)—легкий бензин БР-1 (Галоша). Образование и разложение комплекса осуществляется в реакторах с мешалками, а разделение суспензии — на непрерывно действующих центрифугах со шнековой выгрузкой осадка (рис. 4).

В реактор комплексообразования 1 при 25—35 °С подаются сырье, бензин и метиловый спирт в массовом соотношении по массе 1/1,3/0,02, а также кристаллический карбамид (в массовом соотношении 0,5—0,8 на сырье). Суспензия из реактора через - теплообменник 2, в котором отводится тепло комплексообразования, прокачивается на центрифугу 3. Фугат с центрифуги (депарафинизированное топливо) отводится на регенерацию метилового спирта и бензина.

Суспензия комплекса в бензине подается в реактор с мешалкой 4 и далее вновь центрифугируется. Полученная с центрифуги суспензия выгружается в мешалку 5, откуда насосом прокачивается через подогреватель — реактор разложения комплекса 6. Разложение комплекса протекает при 80—90 °С. Полученная суспензия карбамида в парафино-бензиновой смеси снова разделяется центрифугированием.

Парафин выводится на регенерацию бензина и очистку, а карбамид возвращается в реактор комплексообразования. Разбавление комплекса разбавителями на всех стадиях проводится так, чтобы концентрация твердой фазы в суспензии, для обеспечения ее транспортабельности, находилась на уровне 15—25%.

Регенерацию метилового спирта из фугатов депарафинизированного топлива и парафина производят водной экстракцией с разделением фаз в электроотстойниках и последующей отпаркой метилового спирта из воды. Регенерацию бензина ведут двух-трех ступенчатой отпаркой.

При переработке по описанной схеме сырья с пределами перегонки 200 — 340 С, содержащего 10—12% нормальных парафинов, получается парафин, перегоняющийся в пределах 245—350 °С, содержащий после сернокислотной очистки не более 0,5% ароматических углеводородов.

Депарафинизация дизельных топлив кристаллическим карбамддом по сравнению с депарафинизацией в водно-спиртовом растворе карбамида требует более сложного оборудования и введения дополнительной стадии очистки парафинов от примесей ароматических углеводородов. Некоторые преимущества этого процесса связаны с использованием более доступного разбавителя.