Стабилизационная колонна каталитического риформинга

Стабилизационная колонна (рис. 1) представляет собой вертикальный аппарате корпусом различного диаметра, заполненный барботажными тарелками, выполненный из стали.

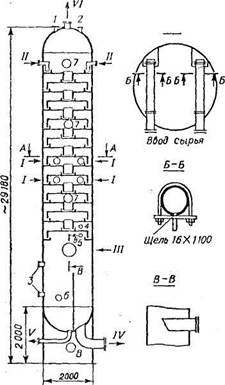

Рис. 1. Стабилизационная колонна:

1 — воздушник; 2 — штуцер для предохранительного клапана; 3 — штуцер для регулятора уровня; 4 — штуцер для манометра; 5 — штуцер для термопары; 6 — штуцер для пропарки; 7 — люк; 8 — окно; I — сырье; П — орошение; /// — пары из кипятильника; IV — жидкость в кипятильник; V — продукт; VI — пары из колонны.

Различный диаметр корпуса обусловлен незначительным количеством верхнего продукта по отношению к составу [3—10% (масс.) в зависимости от характеристики сырья и требуемого качества стабильного продукта].

Габариты колонны, число тарелок, кратность орошения определяются хорошо известными технологическими расчетами.

В качестве барботажных тарелок в колоннах на действующих заводах применяются желобчатые, S-образные, клапанные, ситчатые. Такое разнообразие тарелок объясняется разработкой новых их модификаций, более эффективных, обеспечивающих оптимальные условия работы колонн. В настоящее время широко используются клапанные тарелки. При интенсификации установок на действующих заводах заменяют существующие тарелки на клапанные.

Стабилизационная колонна работает со значительным колебанием состава и количества сырья.

Сырье в колонну подается в парожидкостном виде. Конструкция узла ввода должна быть выполнена таким образом, чтобы обеспечивалась хорошая сепарация фаз и равномерное распределение паров по сечению колонны.

Состав сырья, поступающего в колонну, колеблется, поэтому по высоте колонны предусматривается два штуцера ввода сырья. Один от другого штуцеры расположены на 3—4 тарелки.

Ввод орошения в колонну осуществляется в глухой карман верхней тарелки. Для гашения струи рекомендуется штуцер направить в низ кармана.

Ввод теплоты в колонну осуществляется с помощью термосифонного кипятильника.