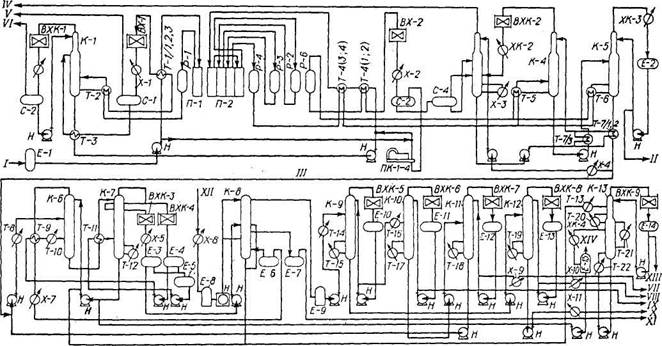

Описание установки Л-35-13/300Я

Описание установки.

Блок риформинга. Сырье (фракция 105—140 С) из промпарка поступает в сырьевую емкость, проходит фильтр и насосом подается в узел смешения с избыточным водородсодержащим газом риформинга.

Газосырьевая смесь после предварительного нагрева в сырьевых теплообменниках Т-1/1,2,3 газопродуктовой смесью гидроочистки до 255 °С поступает в печь гидроочистки П-1 для дальнейшего нагрева до температуры реакции 360—400 °С и затем набавляется в реактор гидроочистки Р-1.

После теплообмена с газосырьевой смесью в теплообменнике Т-1/1, 2, 3 газопродуктовая смесь гидроочистки поступает в воздушный холодильник ВХ-1, где охлаждается до 60 °С, а затем окончательно захолаживается в водяном холодильнике Х-1 до 40 °С.

В сепараторе С-1 газопродуктовая смесь разделяется на ста-бильный гидрогенизат и водородсодержащий газ. Водородсодержащий газ выводится с установки в общезаводскую систему.

Нестабильный гидрогенизат из сепаратора С-1 после нагрева в теплообменнике Т-3 до 150 °С поступает в отпарную колонну К-1- В ней при давлении 0,55 МПа и температуре низа 200 СС от гидрогенизата отпариваются углеводородные газы, пары воды, сероводород. Верхний продукт отпарной колонны (углеводородный газ и легкий бензин) после конденсации и охлаждения в конденсаторах-холодильниках ВХК и ХК-1 до 40 °С направляется в сепаратор С-2.

В сепараторе С-2 происходит разделение верхнего продукта отпарной колонны на два слоя — газ и жидкость. Газ выводится с установки как углеводородный газ гидроочистки. Жидкая фаза подается насосом в отпарную колонну на орошение.

Необходимое количество теплоты для отпарки подводится в термосифонный кипятильник Т-2, обогреваемый газопродуктовой смесью гндроочнсткн.

Стабильный гидрогенизат после охлаждения в теплообменнике Т-3 нестабильным гидрогенизатом насосом подается в систему риформинга на смешение с циркуляционным газом от компрессоров ПК-1,2,3,4.

Газосырьевая смесь, нагретая в теплообменниках Т-4/1,2 и Г-4/3,4 газопродуктовой смесью, поступает в первую секцию печи риформинга П-2 для окончательного нагрева до температуры реакции 480—530 °С (начало и конец цикла реакции).

Из первой секции печи газосырьевая смесь поступает в реактор первой ступени Р-2, затем в реакторы второй и третьей ступени с промежуточным подогревом во второй и третьей секциях печи П-2 до температуры реакции 480—530 °С. Так как на установке перерабатывается фракция ромашкинской нефти, реакция ведется в три ступени.

Газопродуктовая смесь из реактора третьей ступени Р-4а частично охлаждается в теплообменнике Т-4/3,4, откуда направляется в термосифонные кипятильники Г-5 десорбера и Т-6 стабилизационной колонны для подвода необходимого количества теплоты.

Из кипятильников Т-5, Т-6 газопродуктовая смесь поступает в реактор селективного гидрирования Р-6 для гидрирования непредельных углеводородов и затем в теплообменники Т-411,2. После теплообменников Т-411,2 газопродуктовая смесь с температурой 130 °С направляется в воздушный конденсатор-холодильник ВХ-2, где охлаждается до 70 °С, и для окончательного захолаживания до 35 °С в водяной холодильник Х-2, из которого оступает в сепаратор риформинга С-3.

Активация катализатора в период реакции осуществляется подачей хлорорганического соединения в сырье. Хлорорганическое соединение (дихлорэтан) принимается на установку в бочке, из которой насосом закачивается в мерник, откуда ежесуточно при помощи дозатора поступает в емкости на приготовление раствора.

После спуска отмеренной дозы раствора емкости заполняются холодным катализатом. Перемешивание раствора осуществляется насосом. Каждая из емкостей рассчитана на суточный запас раствора.

Для удлинения срока- службы алюмоплатинового катализатора циркуляционный газ риформинга подвергается осушке на синтетических цеолитах.

Циркуляционный газ из сепаратора С-3 поступает в осушители К-2а, заполненные цеолитами NaX и работающие поочередно. По мере насыщения цеолитов влагой осушители переключаются на регенерацию.

После осушки в осушителях К-2а водородсодержащнй газ направляется в сепаратор С-5 *, а затем на прием компрессоров ПК-1+4.

С нагнетания компрессоров водородсодержащий газ поступает в систему рнформинга в качестве циркулирующего газа, а избыточное его количество направляется на гидроочистку.

Жидкая часть из сепаратора высокого давления риформинга С-3 направляется в сепаратор низкого давления С-4, в котором нестабильный катализат разделяется на углеводородный газ и жидкость. Углеводородный газ поступает в абсорбер К-3 на абсорбцию, нестабильный катализат также поступает в абсорбер К-3 в качестве абсорбента. Доабсорбция газов осуществляется подачей в верхнюю часть колонны К-3 дебутапизнрованного стабильного катализата.

Сухой газ из абсорбера К-3 выводится с установки в общезаводскую сеть; насыщенный тяжелыми газами каталнзат из нижней части абсорбера К-3 подается насосами в десорбер К-4, предварительно нагреваясь в теплообменниках Т-7/1,2 нижним продуктом стабилизационной колонны К-5 и в теплообменнике Г-7/3 нижним продуктом десорбера К-4.

Для снятия теплоты абсорбции в нижнем сечении абсорбера К-3 предусмотрена однократная циркуляция абсорбента насосами через холодильник Х-3.

В десорбере К-4 насыщенный катализат при давлении 1,4 МПа и температуре 205 СС подвергается деэтанизации.

Теплота, необходимая для отпаркн, подводится в термосифонном горизонтальном кипятильнике Т-5, который обогревается газопродуктовой смесью риформинга, поступающей после теплообменника Т-4/3,4.

Насыщенный деэтанизированный катализат после охлаждения в теплообменнике Т-713 до температуры питания стабилизации подается насосом в стабилизационную колонну К-5. Из верхней части колонны выводится стабильная головка, включающая пропан и бутаны. Верхний продукт конденсируется и охлаждается до 40 °С в конденсаторе-холодильнике ХК-3 и направляется в емкость орошения Е-2, откуда насосами частично возвращается в качестве орошения в колонну К-5, а балансовое количество выдается с установки.

Необходимое для стабилизации количество теплоты подводится в горизонтальном термосифонном кипятильнике Т-6, обогреваемом газопродуктовой смесью риформинга.

Стабильный дебутанизированный катализат из нижней части стабилизационной колонны К-5 проходит теплообменник Т-7/1,2,

отдавая часть своей теплоты насыщенному катализату — питанию десорбера К-4, и с температурой 90 °С направляется в блок экстракции.

Часть стабильного катализата отводится на охлаждение в холодильник Х-4, из которого постоянно подается насосом в абсорбер К.-3, а часть периодически направляется в емкости для приготовления раствора хлорорганики.

В случае остановки блока экстракции стабильный катализат направляется в промежуточный парк, после охлаждения в холодильнике Х-6.

Блок экстракции ароматических углеводородов и ректификации экстракта. Схема блока экстракции ароматических углеводородов и ректификации экстракта выполнена аналогично схеме установки Л-35-13/300А.

Основные параметры ведения процесса представлены ниже. Данные для гидроочистки и риформинга:

Экстракция ароматических углеводородов ДЭГом ведется при следующих параметрах.

Непосредственно экстракция:

температура — 155 °С;

давление — 0,8 МПа;

содержание воды в ДЭГе — 7—10% (масс);

массовое соотношение ДЭГ/сырье — 16 : 1;

количество рисайкла — 80% (масс.) на сырье.

Регенерация растворителя (отпарка):

давление — атмосферное; температура верха колонны — 85—100 °С;

температура низа колонны — 155 СС; количество водяного пара — 5% (масс.) на насыщенный растворитель.

Отмывка экстракта и рафината от ДЭГа:

количество воды на рафинат — 5% (масс);

количество воды на экстракт — 5% (масс);

содержание ДЭГа в рафпиате после отстоя и промывки — 0,005% (масс);

содержание ДЭГа в экстракте после отстоя и промывки—0,005% (масс).

____________

* На схеме не показан.

Технологическая схема установки Л-35-13/300Я