Описание установки Л-35-6

На установке предусмотрена переработка гидроочищенной бензиновой фракции (62—105 °С и 62—85°С), которая перед подачей на установку подвергается предварительной гидроочистке на отдельностоящем блоке Л-24/300.

Гидроочищенное исходное сырье из промпарка поступает на на преем насосов. Схема — двухпоточная.

Вследствие разделения реакционной системы на два блока сырье насосами под давлением 3,0 МПа направляется по двум параллельно работающим потокам.

Каждый поток смешивается в трубопроводе с циркуляционным газом и поступает в межтрубное пространство теплообменников Т-1, 2, Т-3, 4, где газосырьевая смесь нагревается за счет теплоты обратного потока продуктов реакция до 440 °С.

Дальнейший подогрев смеси до температуры реакции 525 °С осуществляется в первой секции нагревательной печи П-1, откуда газосырьевая смесь направляется в первый реактор Р-1.

Для поддержания рабочей температуры в зоне реакции предусмотрены три реактора с межступенчатым подогревом газопродуктовой смеси во второй и третьей секциях печи до температуры 525 °С.

В целях снижения содержания непредельных углеводородов в катализате газопродуктовая смесь после теплообменников

3, 4 направляется в реактор селективного гидрирования Р-4, заполненный алюмоплатиновым катализатором АП-15 или

АП-10.

Дальнейшее охлаждение газопродуктовой смеси осуществляется в межтрубном пространстве теплообменников Т-1, 2 до температуры 105 "С и далее в холодильниках Х-1, 2 до температуры 40 °С."

Охлажденная до 40 "С газопродуктовая смесь поступает на разделение водородсодержащего газа от катализата в сепараторы высокого давления с-1. После этого одноименные потоки по газу и жидкости объединяются.

Водородсодержащий газ (его принято называть циркуляционным газом) состоит из собственно циркуляционного газа и избыточного газа. Водородсодержащий газ поступает на осушку в адсорберы (на схеме не показано).

Осушенный циркуляционный газ поступает во всасывающий коллектор циркуляционных газовых компрессоров, которые подают его двумя самостоятельными потоками под давлением 3,0 МПа на смешение с сырьем.

Избыток газа после осушки сбрасывается на прием дожимных компрессоров ПК-6, 7 и затем под давлением 6,0 МПа направляются в общезаводскую сеть водородсодержащего газа.

Нестабильный катализат из сепаратора высокого давления насосом ЦН-42, 43 подается во фракционирующий абсорбер К-19. В нижней части абсорбера (отпарной) при давлении 1,45 МПа и температуре 171 °С из нестабильного катализата отпариваются растворенные в нем углеводородные газы, которые в верхней части абсорбера (абсорбционной) подвергаются избирательной абсорбции.

В качестве абсорбента используется стабильный катализат.

С верха фракционирующего абсорбера выдается сухой газ.

Для обеспечения наиболее оптимальных условий абсорбции предусматривается промежуточное охлаждение абсорбента с растворившимися газами в холодильниках до температуры 40 °С. Отвод абсорбента на охлаждение производится с 12-й и 18-й (или 24-й) тарелок.

Остаток фракционирующего абсорбера — нестабильный катализат с температурой 171 С — поступает на стабилизацию в стабилизационную колонну К-4.

Работа стабилизационной колонны К-4 предусмотрена в двух режимах: 1) в режиме дебутаннзации (давление 1,27 А\Па, температура низа 194 °С, температура верха 68 °С); 2) в режиме депропаннзацни (давление 1,75 МПа, температура низа 200 СС, температура верха 51 СС).

Верхний продукт стабилизационной колонны после конденсации и охлаждения в конденсаторе-холодильнике ХК-3 поступает в емкость Е-6, откуда часть его насосами ЦН-6, 7 возвращается на орошение колонны, а избыток .откачивается с установки в качестве готового продукта — головки стабилизации.

Часть нижнего продукта стабилизационной колонны после охлаждения до температуры 40 °С в холодильнике Х-7 подается насосами ПН-24, 25 в качестве свежего абсорбента во фракционирующий абсорбер.

Избыток нижнего продукта стабилизационной колонны (стабильный катализат) направляется в колонну К-7 блока экстракции и ректификации.

Блок экстракции и р е к т и ф и к а ц ни. В колонне К-7 из стабильного каталнзата выделяется фракция и. к. — 58, которая после конденсации и охлаждения в конденсаторе-холодильнике ХК-5 поступает в емкость, откуда насосом частично подается как орошение колонны, а избыток выводится с установки как компонент автобензина.

Тепловой баланс колонны поддерживается подачей пара в подогреватель Т-13.

Нижний продукт колонны (фракция 58 'С — к. к.) после нагревания в подогревателе до 150 С подается в экстракционную колонну К-8.

Процесс экстракции состоит из двух основных стадий: 1) собственно процесса экстракции; 2) .процесса регенерации растворителя.

В основе процесса экстракции лежит различная растворимость ароматических и неароматических углеводородов в 93% растворе днэтиленгликоля в воде *.

Многоступенчатое экстрагирование проводится в колонне с перфорированными тарелками, на которых осуществляется контактирование протнвоточно движущихся фаз: тяжелой — ДЭГа, подаваемого на верх экстрактора, и легкой — сырья и рисайкла, подаваемых соответственно в нижнюю треть и в низ экстрактора.

Процесс регенерации растворителя заключается в отпарке из насыщенного раствора ДЭГа с помощью острого водяного пара поглощенных углеводородов.

В результате многократного смешения сырья с ДЭГом в экстракционной колонне К-8 ароматические углеводороды поглощаются ДЭГом и выходят с низа колонны, а деароматпзнрованный бензин (рафннат) — с верха колонны.

Давление в верху колонны поддерживается уровнем жидкости верхнего продукта (рафината).

Для получения экстракта, не содержащего трудноотделпмых примесей нафтеновых и парафиновых углеводородов, в нижнюю часть экстракционной колонны подается рпсапкл — циркулирующий продукт экстракции.

Выходящий с верха экстракционной колонны рафппат под давлением системы проходит теплообменник Т-20. холодильник Х-18. промывную колонну К-10, где от него отмываются водой унесенные капельки диэтилепглпколя, и емкость*, где отделяются следы унесенном воды, и после этого выводится с установки.

Для регенерации растворителя насыщенный ароматическими углеводородами дизтплепглпколь с низа экстракционной колонны под давлением системы через теплообменники Т-22 перетекает в верхнюю часть отпарной колонны К-9 (камеру однократного испарения), где поддерживается давление, равное давлению насыщенных паров извлеченной ароматпкп при температуре 125 С.

Из верхней части отпарноп колонны К-9 насыщенный растворитель но уровню через регулирующий клапан перепускается в нижнюю часть отпарнон колонны, где из него с помощью острого водяного пара отпариваются поглощенные им ароматические углеводороды.

Тепловой баланс колонны поддерживается подачей водяного пара в подогреватель Т-12.

Отпаренные ароматические углеводороды в смеси с водяным паром выводятся из колонны двумя потоками.

Большая часть (рпсайкл) выводится сверху п носче конденсации и охлаждения в конденсаторе-холодильнике ХК-7 собирается в водоотделителе Е-24, откуда насосом ЦН-21, 22 после нагревания в теплообменнике Т-20 и подогревателе Т-19 до температуры 150 °С подается в нижнюю часть экстракционном колонны.

Экстракт выводится с 20-й тарелки и после конденсации и охлаждения в конденсаторе-холодильнике ХК.-6 собирается в водоотделителе Е-23, откуда насосом ЦН-25, 26 через водопромывную колонну К-10 и подогреватель Т-23 направляется на вторичную ректификацию.

Освобожденный от ароматических углеводородов растворитель забирается насосом из нижней части колонны К-9.

Конденсат воды из водоотделителей Е-23, 24 поступает в сборник циркулирующей воды Е-25, откуда насосом ЦН-23, 24 через теплообменник подается в нижнюю часть колонны в качестве острого водяного пара.

Для промывки рафината и экстракта используется конденсат водяного пара, который после охлаждения в теплообменнике Т-24 и холодильнике Х-30 до температуры 40 С насосом ПИ-11, 12 подается и промывную колонну К- W. Затем промывная вода через теплообменник Т-24 вместе с частью циркулирующего ДЭГа поступает в атмосферно-вакуумную колонну К-14 па регенерацию диэтилеиглнколя.

Атмосферно-вакуумная колонна К-14 состоит из двух частей: 1) верхней —атмосферной части, где отгоняется большая часть воды it легкокипящие примеси; 2) нижней—вакуумной части, где раствор ДЭГа очищается от высококнпящпх примесей.

Выходящие с верха атмосферной части колонны пары воды конденсируются и охлаждаются в конденсаторе-холодильнике XK-U, а затем охлажденный конденсат собирается в емкости орошения Е-29, откуда часть его подается в колонну К-14 на орошение, а избыток сбрасывается и канализацию.

Раствор ДЭГа (93 %-ный) с низа атмосферной части колонны через подогреватель Т-25 в виде парожидкостной эмульсии поступает в вакуумную часть колонны, где трехступенчатым эжектором поддерживается остаточное давление около 20 мм рт. ст.

Регенерированный ДЭГ (в жидкой фазе) отводится из вакуумной части колонны с глухой тарелки и частично, после охлаждения в холодильнике Х-22 до температуры 40 СС, подается на орошение колонны, а избыток возвращается в систему циркулирующего диэтиленгликоля.

В низу вакуумной части колонны поддерживается температура 150 С.

Тепловой баланс колонны поддерживается подачей водяного пара давлением 1,0 МПа в подогреватели Т-16, 17.

Вторичная ректификация экстракта осуществляется последовательно в трех колоннах.

В первой ректификационной колонне K-U от экстракта отгоняются нпзкокипящие примеси (в основном гексан). Верхний продукт колонны с температурой 80 "С после конденсации и охлаждения в конденсаторе-холодильнике ХК-8 до температуры 50 С поступает в емкость орошения Е-26, откуда насосом ПН-13— 15 частично подается на орошение, а . избыток возвращается вновь на экстракцию в экстракционную колонну К-8.

Нижний продукт из ректификационной колонны с температурой насосом подается в бензольную колонну К-12.

Верхний продукт колонны —товарный бензол с температурой 65 'С — после конденсации н охлаждения в конденсаторе-холодильнике ХК-9 поступает в емкость орошения Е-27, откуда насосом ЦП-31, 32 частично подается на орошение, а избыток после охлаждения в холодильнике до температуры 40 °С выдается с установки.

Нижний продукт бензольной колонны с температурой 130 °С направляется в толуольную колонну К-13. Верхний продукт колонны — товарный толуол — после конденсации и охлаждения в конденсаторе-холодильнике ХК-Ю до температуры 65 С поступает в емкость орошения Е-28, откуда насосом частично подается на орошение, а избыток после охлаждения в холодильнике (на схеме не показан) до температуры 40 °С выдается с установки.

Нижний продукт колонны — ксилолы с температурой 155 °С — забирается насосом (на схеме не показан) и после охлаждения в холодильнике X-2I выдается с установки.

Тепловой баланс поддерживается подачей водяного пара давлением 1,0 МПа в подогреватели.

Характеристика катализата (сырья экстракции):

Основные параметры ведения процесса представлены ниже. Данные для гидроочистки и риформинга:

|

| Гидроочистка | Рнформинг | |

| (блок 21-300) | ароматизация | гидрирование | |

| Температура в реакторе, °С | 280—300 | 490—520 | 160—200 |

| Давление в реакторе, МПа | 3,5-4 | 2,0 (в третьем реакторе) | 1,9 |

| Объемная скорость подачи сырья, ч-1 | 5,0 | 1,5 | 4,5 |

| Кратность циркуляции водородсодержащего газа, м3/м3 сырья | На «проток» | 1200—1400 | — |

| Катализатор | Алюмокобальт молибденовый | Алюмо платиновый (АП-56) | Алюмо платиновый (АП-15, АП-10) |

Экстракция ароматических углеводородов ДЭГом ведется при следующих параметрах. Непосредственно экстракция: давление — 0,9 МПа; температура — 145—150 °С; массовое соотношение ДЭГ/сырье — 11 : 1(при замене днэтиленгликоля на триэтиленгликоль массовое соотношение снижается до 4-8 : 1); количество рисайкла — 80—100 % (об.) на сырье. Отпарка растворителя: давление — атмосферное; температура — 145—150 °С; количество острого водяного пара — 3,0% (масс.) на насыщенный ДЭГ.

______________

* В качестве растворителя используется и водный раствор триэтнлеигликоля

|

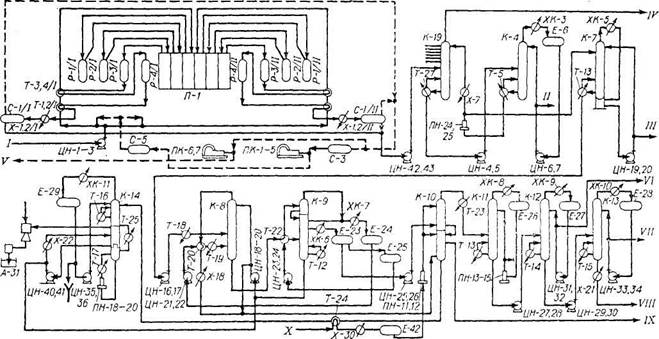

Технологическая схема установки Л-35-6 (ДЭГ)