Описание установки ЛЧ-З5-11/600

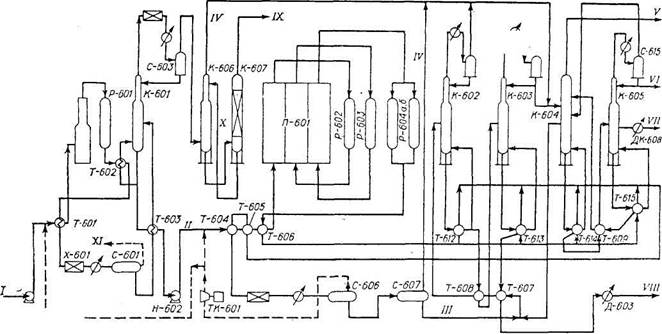

В отпарной колонне К-601 осуществляется стабилизация гидрогенизата до остаточного содержания серы не более 0,005% (масс).

Отпаренные газы с верха колонны К-601 с температурой 150 °С проходят конденсатор-холодильник ХК-601, водяной холодильник ДК-601 н поступают в сепаратор С-603.

Углеводородный газ из С-603 поступает для очистки от сероводорода в абсорбер К-606. Очищенный углеводородный газ из К-606 направляется в фракционирующий абсорбер-десорбер К-604.

Жидкая фаза — легкий бензин из С-603 — возвращается в К-601 в качестве орошения. Сероводородная вода п.о уровню сбрасывается в С-610.

Гидрогенмзат, освобожденный от сероводорода и влаги, пз подогревателей Т-602 поступает в Т-603, где охлаждается до температуры не более 80 °С, и направляется в секцию риформинта на прием сырьевых насосов Н-602.

После смешения с циркулирующим водородсодержащим газом смесь гидрогеннзата и газа проходит через теплообменники Т-604, 605, 606 и с температурой 400 СС поступает в первую секцию радиантно-коноскнионной трубчатой печи П-601, где нагревается до температуры реакции, и направляется в псргзыц реактор риформпнга Р-602, затем последовательно в Р-603 и Р-604 а, 6, в промежутке между которыми подогревается ;ю температуры реакции во второй и третьей секциях печи. Перед поступлением в реакторы Р-604 а, 6 поток разделяется на два параллельных потока (в установке ЛЧ-35-11/600-72 газопродуктовын поток после Р-603 не разделяется).

Для поддержания активности катализатора в реакторы подается небольшое количество дихлорэтана, растворенного в риформате [0,0005% (масс.) в пересчете на сырье].

Газопродуктивная смесь из реакторов Р-604 а, б с температурой 475—525 СС направляется в теплообемпнпки Т-606, далее в Т-612, 613, 614, 615, затем охлаждается в тсплоообменнпках Т-604, 605, Х-602 и стемпературой 35°С входит в сепаратор С-606.

Циркуляционный газ, отделившись от жидкости и пройдя каплеуловнтель С-614, подается в Т-604 с давлением 4,8 ДШа в узел смешения с сырьем секции рпформннга. Избыточный газ с нагнетания компрессоров поступает в секцию предварительной гидроочистки.

Жидкая фаза сепаратора С-606 — нестабильный катализат — поступает на сепарацию второй ступени, где происходит выделение углеводородного газа. Выделившийся углеводородный газ смешивается с углеводородным газом из абсорбера К-606 и поступает в фракционирующий абсорбер. Жидкая фаза сепаратора С-607 вмешивается с абсорбентом — рнформатом колонны К-604—и поступает в первую колонну стабилизации К-602. В этой колонне отгоняется из риформата водород, метан, этан и часть пропана.

Газы направляются в абсорбер-десорбер, а жидкая фаза через подогреватель Т-612 поступает во вторую колонну стабилизации К-603, где отгоняется пропан и бутан и таким образом устанавливается требуемое давление насыщенных паров продукта-риформата.

Легкие фракции — стабильная головка с верха колонны К-603 — охлаждаются в конденсаторе-холодильнике ДК-603 и поступает в сепаратор С-613. Из сепаратора часть жидкой фазы подается на орошение в К-603, а избыток — в абсорбер-десорбер К-604.

Требуемое количество теплоты подается в колонну через подогреватель Т-613.

Стабильный продукт из подогревателя Т-613 охлаждается в теплообменниках Т-607 а, б колонны К-603, водяном холодильнике Д-603 и откачивается за пределы установки.

Третья и четвертая колонны блока стабилизации К-604, и К-605 обеспечивают требуемое качество вторичных продуктов сухого газа и жидкой стабильной головки.

В колонну К-604 поступают следующие потоки: газ из абсорбера К-606, из сепараторов С-607 и С-612 и жидкая фаза из

C-6J3. Смесь этих потоков мосле охлаждения в копденсаторе-холодильнике Д К-604 поступает в колонну К-604, служащую для получения сухого газа с лимитированным содержанием пропана.

Абсорбер К-604 состоит из двух частей; в верхней части абсорбентом 51вляется риформат, в нижней части — фракция пентана.

Абсорбент из верхней части — риформат — присоединяется к нестабильному риформату из сепаратора С-607; абсорбент из нижней части — фракция пентана — отводится из подогревателя Т-614 через теплообменники Т-609 а, б в десорбер К-605.

Колонна К-605 может работать в двух режимах. При первом варианте получается пропанбутановая смесь с лимитированным содержанием этана. При втором варианте получаются отдельно пропаповая и бутановая фракции, при этом бутаиовую фракцию чбпрают в качестве бокового погона.

Подвод теплоты в колонну К-605 осуществляется с помощью газопродуктовой смеси через подогреватель Т-615. Продукты, уходящие с верха колонны, охлаждаются в конденсаторе-холодильнике ДК-606 и поступают в сепаратор С-615. Нескондснсировавшиеся газы возвращаются из С-615 в колонну К-604, жидкая фаза направляется в виде орошения в колонну К-605, а избыток через водяной холодильник ДК-607 выводится с установки.

Очистка углеводородных газов и водородсодержащего газа производится 15 °о раствором МЭА. Регенерация раствора МЭА осуществляется в колонне К-607 при температуре 135 °С; предварительно насыщенный раствор МЭА подогревается в теплообменниках Т-610 до температуры 80—100 °С. Регенерированный раствор поступает в емкость циркулирующего раствора МЭА, откуда забирается насосами и подается в абсорберы на очистку.

Основные параметры ведения процесса:

|

| Блок гидроочистки | Блок риформинга |

| Давление, МПа | 3,5—4,0 | 3,5 |

| Температура, С | 340—400 | 480—530 |

|

Объемная скорость подачи сырья,Ч-1

| 5 | 1,5 |

|

Кратность циркуляции водородсодержащего газа, м3/м3 сырья

| Весь избыточный газ с риформинга | 1300—1800 |

| Катализатор |

Алюмокобальтмолибденовый | Алюмоплатиновьй (АП-64) |

Катализатор гидроочистки работает без регенерации; регенерации подвергается катализатор только перед выгрузкой из реактора. Для регенерации предусматривается ввод пара давлением 1,0 МПа и воздуха в трубопровод между теплообменником и печью П-602. Газы регенерации выпускаются за реактором Р-601 в атмосферу.

Регенерация катализаторов риформннга проводится по общим условиям регенерации алюмоплатиновых катализаторов в сроки, установленные технологическим регламентом пли в зависимости от степени падения активности катализатора.

В процессе регенерации катализатора реформинга использовался осушитель газов регенерации С-608, где в качестве насадки применялся селинагель пли окись алюминия. В дальнейшем установки дооборудовались более совершенным узлом осушки, состоящим из двух адсорберов K-10S, 109, заполненных насадкой из цеолита типа NaX.

Регенерация цеолитов или окиси алюминия осуществляется инертным газом, углеводородным или водородсодержзщпм газом, подогретым в печи Р-603 до соответствующих температур.