Изменение фракционного состава сырья для получения ароматических углеводородов

Изменение фракционного состава сырья для получения ароматических углеводородов С8 оказывает существенное влияние на их выход и изомерный состав [29]. Данные, полученные при каталитическом риформинге узких фракций, перегоняющихся в пределах 5 °С и отобранных при ректификации бензина в интервале 105—140 °С, показали, что выход ароматических углеводородов С8 растет по мере повышения температуры кипения фракций, но становится ниже для фракции 135—140 °С, чему сопутствует значительное увеличение выхода ароматических углеводородов С9 (табл. 7.1).

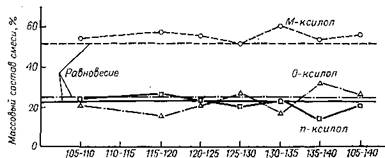

Подобной зависимости не наблюдается для изомеров ксилола. Их выход колеблется и для разных фракций (исключая 125—130 °С) лежит в пределах 24 ± 4% по массе, что близко к выходу ксилолов, полученному при риформинге фракции 105—140 °С. Минимальный выход этилбензола (0,8—0,9% по массе) наблюдается для фракций, перегоняющихся в интервале 105—120°С. Для фракций 125—130 и 130—135 °С он в 13—15 раз больше. Образующиеся при каталитическом риформинге узких бензиновых фракций смеси изомеров ксилола по составу практически не отличаются от состава равновесной смеси при 480 °С, при которой проводили опыты (горизонтальные линии на рисунке отвечают равновесию) (рис. 7.1).

Рис. 7.1. Состав смеси изомеров ксилола и сравнение его с равновесным [29].

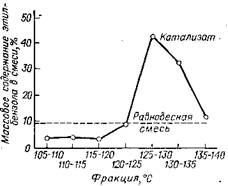

Некоторые отклонения объясняются недостаточной точностью примененных методов анализа. Совершенно иная картина наблюдается для этилбензола. Так, если содержание этилбензола в смеси ароматических углеводородов С8 для фракций 105—110, 110—115, 115—120 и 120—125 °С ниже равновесного, то в риформатах фракций 125—130 и 130—135 °С оно значительно превышает содержание этилбензола в равновесной смеси (рис. 7.2). Для этих фракций содержание этилбензола в смеси ароматических углеводородов С8 достигает 32— 42% против 9,5% в случае равновесия. Такие результаты, очевидно, можно объяснить тем, что в условиях каталитического риформинга скорости взаимной изомеризации этилбензола и ксилолов весьма малы.

Рис. 7.2. Содержание этилбензола в смеси ароматических углеводородов С8 и сравнение его с равновесным [291.

Технико-экономические показатели установок изомеризации ксилолов значительно улучшаются при низком содержании этилбензола в смеси ароматических углеводородов С8 [298, с. 206]. Поэтому на таких установках предпочтительнее перерабатывать смесь ароматических углеводородов С8, которую получают при каталитическом риформинге сырья, обогащенного фракцией 105—125 °С. Если же требуется выделять из этой смеси зтилбензол, то целесообразнее подвергать риформингу сырье, обогащенное фракцией 120—140 °С.

Расширяя границы кипения сырья, можно наряду с ароматическими углеводородами С8 получать толуол и бензол (табл. 7.2) [301]. Так, при риформинге фракции 62—140 °С получают бензол, толуол и ароматические углеводороды С8. Если же перерабатывают фракцию 85—140 °С, то она в основном дает толуол и ароматические углеводороды С8. Количественные соотношения этилбензола и изомеров ксилола в продуктах риформинга практически одинаковы при использовании в качестве сырья фракций 105—140, 85—140 и 62— 140 °С.

Таблица 7.2. Получение бензола, толуола и ксилолов каталитическим риформингом бензиновых фракций

Условия: катализатор АП-64; 500 °С; 2 МПа; объемная скорость 1,5 ч-1; кратность циркуляции ВСГ 1500 м3/м3 сырья

Показатели | Фракция, °с | ||

62—140 | 85—140 | 105—140 * | |

Массовый групповой состав углеводородов сырья, % |

|

|

|

ароматические | 8,0 | 10,0 | 10,0 |

нафтены | 28,0 | 28,0 | 29,0 |

парафины | 64,0 | 62,0 | 61,0 |

Массовый выход ароматических углеводородов, % на сырье | 49,0 | 52,3 | 60,5 |

бензол | 4,8 | 1,7 | 0,8 |

толуол | 16,1 | 20,2 | 10,7 |

с8 | 21,3 | 24,4 | 38,9 |

с9+ | 6,8 | 6,0 | 10,1 |

Массовый состав смеси ароматических углеводородов С8, % |

|

|

|

этилбензол | 16,8 | 13,4 | 15,5 |

о-ксилол | 22,8 | 24,4 | 22,4 |

м-ксилол | 44,0 | 44,7 | 44,3 |

п-ксилол | 16,4 | 17,5 | 17,8 |

*Температура 490°С.

В случае необходимости можно совместить производство ароматических углеводородов с получением компонентов автобензина при риформинге фракции 62—180 °С. Если процесс осуществлять под давлением 3 МПа, а октановое число риформата составит 94,5 (и. м.), то, в зависимости от выделяемых ароматических углеводородов, их массовый выход, а также выходы компонента автобензина и рафината будут равны (в % на сырье):

Бензол | 3,3 | 3,3 | 3,3 |

Толуол | — | 13,6 | 13,6 |

Ароматические С8 | — | — | 17,0 |

Компонент автобензина | 56,6 | 39,2 | 23,0 |

Рафинат | 14,6 | 18,4 | 19,5 |