Процессы риформинга с непрерывной регенерацией катализатора

Преимущества риформинга с движущимся слоем катализатора — непрерывность процесса, постоянство выхода и качества получаемого риформата и ВСГ, возможность эксплуатации установок в жестком режиме с глубокой ароматизацией сырья при низком давлении (0,7— 1,2 МПа) и низком молярном отношении водород : сырье (2—5). Первая установка риформинга с непрерывной регенерацией катализатора фирмы UOP была пущена в 1971 г. [256]. По данным [270] к 1983 г. в разных странах в эксплуатации находилось 35 установок платформинга с непрерывной регенерацией и более 50 установок подобного типа проектировалось и строилось (рис. 4.7).

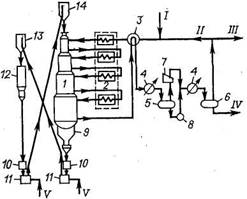

Рис. 4.7. Технологическая схема установки риформинга UOP с непрерывной регенерацией катализатора:

1 — реакторная колонна; 2 — блок печей; 3 — теплообменник; 4 — холодильник; 5 — сепаратор низкого давления; б — сепаратор высокого давления; 7 — компрессор; 8 — насос; 9 — разгрузочное устройство; 10 — затворный бункер; 11 — питатель; 12 — регенератор; 13 — бункер закоксованного катализатора; 14 — бункер отрегенерированного катализатора. / — гидрогенизат; // — циркулирующий ВСГ; III — избыточный ВСГ; IV — риформат на стабилизацию; V — транспортный газ.

На блоке риформинга имеется четыре реактора, расположенные вертикально друг над другом, и образующие единую реакторную колонну 1. Катализатор (шарики диаметром 1,6 мм) перетекает из реактора в реактор под действием силы тяжести по переточным трубам малого диаметра, которые одновременно служат гидравлическими затворами, разобщающими реакторы между собой по газовым потокам.

Скорость движения катализатора регулируется посредством перепускных и запорных клапанов, работающих автоматически. Клапаны расположены на входе катализатора в первый и на выходе из четвертого реактора риформинга. Сырье / в смеси с циркулирующим ВСГ //

нагревается в теплообменнике 3, в секции печи 2 и последовательно проходит реакторы и секции печи, предназначенные для межступенчатого перегрева.

Для повышения концентрации водорода и снижения плотности циркуляционного газа технологической схемой предусмотрена двойная сепарация: после охлаждения в теплообменнике 3 и холодильнике 4 газ и риформат разделяются в сепараторе низкого давления 5 при 0,7—0,8 МПа, после чего газ сжимается в циркуляционном компрессоре 7 и вновь смешивается с риформатом, подаваемым насосом 8. После охлаждения газ отделяется от риформата в сепараторе высокого давления 6 при 1—1,3 МПа.

Закоксованный катализатор отбирается из нижней части реакционной колонны 9, поступает в затворный бункер 10, а затем в питатель 11. Катализатор транспортируется азотом порциями по ≈ 100 кг. Из бункера 13 закоксованный катализатор поступает в регенератор 12, работающий при избыточном давлении 0,01 МПа. В первой, верхней зоне регенератора при 440—500 °С проводится выжиг кокса в среде циркулирующего инертного газа с объемным содержанием кислорода 1—1,5%. Во второй зоне при 500—540 °С циркулирует газ с содержанием кислорода 18—20%.

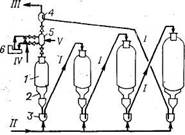

Рис. 4.8. Технологическая схема циркуляции катализатора в установке риформинга Французского института нефти:

1 — реактор; 2 — разгрузочное устройство реактора; 3 — питатель транспортных линий; 4 — бункер-накопитель; 5 — регенератор; 6 — циркуляционный компрессор газов регенерации. / — линии пневмотранспорта катализатора; // — подача транспортного ВСГ; III — сброс транспортного газа; IV — инертный газ и воздух; V —водород на восстановление катализатора.

В эту зону подается хлорорганическое соединение и проводится хлорирование катализатора. В третью, нижнюю, зону подается осушенный воздух и при 500—540 °С прокаливается катализатор. В двух верхних зонах поток газов радиальный, в зоне прокалки — аксиальный. Циркуляция газов в первой и второй зонах осуществляется высоконапорными вентиляторами, нагревание газов проводится в электроподогревателях. Отрегенерированный катализатор транспортируется ВСГ. Из бункера 14 катализатор порциями подается в верхнюю часть реактора, в зону восстановления, представляющую собой трубчатый теплообменник, обогреваемый газосырьевой смесью. В трубное пространство, куда поступает катализатор, подается также холодный ВСГ. Применяемые катализаторы (R-30, R-32) не требуют осернения.

Ниже дана характеристика работы установок двух типов риформинга с непрерывной регенерацией катализатора [237, 271]:

| Бензин | Толуол, ксилолы |

Сырьевая фракция, °С | 85-180 | 95—140. |

Производительность по сырью, тыс. т/год | 1000 | 1000 |

Использование рабочего времени (блок ри- | 354 | 354 |

форминга), сут/год |

|

|

Катализатор |

|

|

Марка | R-30 | R-32 |

Массовое содержание платины, % | 0,6 | 0,38 |

Режим |

|

|

Давление (IV ступень), МПа | 0,88 | 0,88 |

Объемная скорость, ч~1 | 1,9 | 1,8 |

Кратность циркуляции ВСГ, м3/м3 | 940 | 900 |

Производительность регенератора, кг/ч | 200—225 | 320 |

Стабильный катализат |

|

|

Массовый выход, % | 83,5 | 85,5 |

Октановое число (и. м.) | 100 | — |

Массовое содержание ароматических угле- | — | 69,5 |

водородов, % |

|

|

Ниже представлена характеристика работы установки с непрерывной регенерацией катализатора, предназначенной для производства бензина с октановым числом 100 [241]:

| Сырье |

| Катализат |

р, кг/м3 | 744 |

| 810 |

Фракционный состав, вС |

|

|

|

н. к. | 87 |

| 66 |

10 % | 101 |

| 85 |

50% | 119 |

| 123 |

90 % | 152 |

| 165 |

к. к. | 179 |

| 203 |

Массовый групповой состав углеводоро- |

|

|

|

дов, % |

|

|

|

парафины | 51,5 |

| 28,0 |

нафтены | 35,4 |

|

|

ароматические | 13,1 |

| 72,0 |

Октановое число (и. м.) | — |

| 100,5 |

Давление паров (38 °С), кПа | — |

| 32,7 |

Массовый выход, % |

|

|

|

Стабильный катализат |

| 85,9 |

|

Сжиженный газ |

| 3,0 |

|

Углеводородный газ |

| 0,8 |

|

ВСГ |

| 10,3 |

|

в том числе водород |

| 2,9 |

|

В процессе риформинга с движущимся катализатором Французского института нефти реакторы расположены обычным образом, один возле другого, и связаны между собой пневмотранспортными линиями (рис. 4.8).

Отрегенерированный и восстановленный катализатор периодически загружается в реактор / ступени и затем последовательно проходит все реакторы. Транспорт между реакторами осуществляется ВСГ. Из последнего реактора катализатор поступает в бункер-накопитель, где отделяется от пневмоагента. Из бункера-накопителя катализатор периодически ссыпают в регенератор, где в неподвижном слое проводится окислительная регенерация и иные операции по подготовке катализатора к работе в цикле реакции. Единовременно регенерируется ≈ 5% общей загрузки катализатора. Система циркуляции катализатора использована Французским институтом нефти в процессе риформинга, а также при осуществлении процесса аромайзинг. Подобные установки могут сооружаться в два этапа [256]: сначала монтируют обычную установку риформинга с реакторами, внутренняя конструкция которых приспособлена для движения катализатора, на втором этапе монтируют систему регенерации катализатора. При работе со стационарным слоем катализатора поддерживают более высокое давление и более высокую кратность циркуляции, после монтажа системы регенерации давление снижают.

Ниже представлены некоторые характеристики установки риформинга ФИН с неподвижным (I) и движущимся (II) слоем катализатора [256]:

| I | II |

Рабочее давление, МПа | 1,2-1,5 | 0,8—1,0 |

Массовый выход продуктов, % |

|

|

риформат (октановое число 99 и. м.) | 83,0 | 85,0 |

водород | 2,1 | 2,4 |

Использование рабочего времени, сут/год | 333 | 348 |