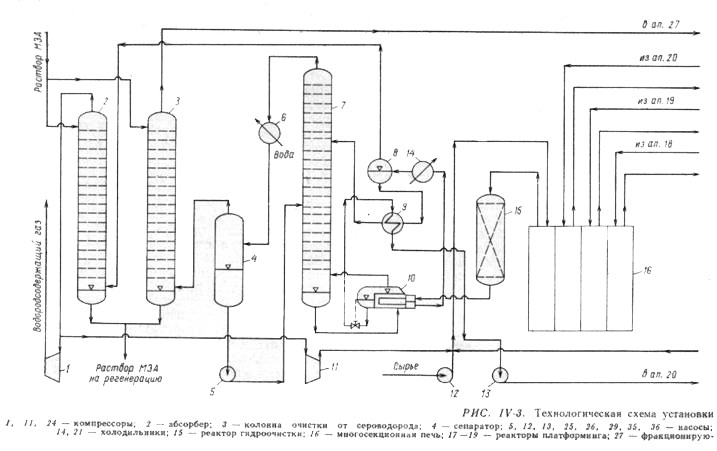

Установка риформинга со стационарным слоем катализатора

Технологическая схема установки риформинга со стационарным слоем катализа приведена на рис. IV-3. Установка включает следующие блоки: гидроочистки сырья, очистки циркуляционного газа, каталитического риформинга, сепарации газов и стабилизации бензина.

Сырье насосом 12 под давлением (4,7 МПа) подается на смешение с циркулирующим газом гидроочистки и избыточным водородсодержащим газом риформинга. Эта газосырьевая смесь подогревается в отдельной секции печи 16 (до 425°С) и поступает в реактор гидроочистки 15. В реакторе на алюмо-кобальтмолибдеповом катализаторе разрушаются присутствующие в сырье соединения серы, которые удаляются затем в виде сероводорода. Одновременно происходит очистка сырья от соединений азота и кислорода.

Из реактора 15 парогазовая смесь выходит снизу, охлаждается в кипятильнике 10 и холодильнике 14 и с температурой 35оС поступает в газосепаратор 8. Здесь смесь разделяется на жидкий гидрогенизат и циркуляционный газ. Газ поступает в абсорбер 2 снизу на очистку от сероводорода с помощью раствора моноэтаноламина (МЭА), затем компрессором 11 сжимается до давления 4,7—5,0 МПа и возвращается в систему гидроочистки. Избыток циркуляционного газа сжимается компрессором 1 до давления 6 МПа и выводится с установки.

Гидрогенизат из сепаратора 8 охлаждается в теплообменнике 9 ч поступает в отпарную колонну 7. С верха колонны выводятся сероводород, углеводородные газы и водяные пары, которые после конденсации и охлаждения в аппарате 6 направляются в сепаратор 4. С низа сепаратора 4 конденсат забирается насосом 5 и возвращается в колонну 7. Головной продукт (сероводород и углеводородные газы) из сепаратора поступает в колонну 3, где он очищается от сероводорода с помощью раствора МЭА. С верха колонны 3 пары направляются во фракционирующий абсорбер 27.

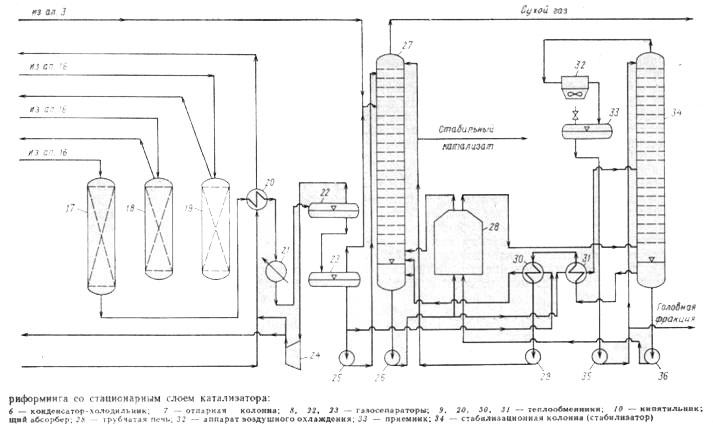

Гидрогенизат выводится из колонны 7 снизу и после кипятильника 10 и теплообменника 9 направляется насосом 13 в блок платформинга, предварительно смешиваясь с циркулирующим водородсодержащим газом. Газопродуктовая смесь подогревается вначале в теплообменнике 20, затем в соответствующей секции печи /бис температурой 500 —520°С поступает в реактор 19. Последующий ход смеси — реакторы 18 и 17, причем перед каждым из реакторов она подогревается в змеевиках печи 16. Наконец, из последнего реактора 17 газопродуктовая смесь направляется в теплообменник 20 и холодильник 21, где охлаждается до 30оС, и поступает в сепаратор высокого давления 22 (3,2—3,6 МПа) для отделения циркуляционного газа от катализатора.

Циркуляционный газ под давлением 5 МПа компрессором 24 возвращается в систему платформинга, а избыток его — в систему гидроочистки. Нестабильный катализат из сепаратора 22 поступает в сепаратор низкого давления 23 (давление 1,9 МПа). Выделившийся из катализата углеводородный газ выходит с верха сепаратора и смешивается с углеводородным газом гидроочистки перед входом во фракционирующий абсорбер 27. В этот же абсорбер насосом 25 подается и жидкая фаза из сепаратора 23. Абсорбентом служит стабильный катализат (бензин). В абсорбере 27 при давлении 1,4 МПа и температуре внизу 165оС и вверху 40°С отделяется сухой газ.

Нестабильный катализат насосом 26 прокачивается через теплообменник 31 и подается в колонну 34, где и происходит его стабилизация. Часть продукта для поддержания температуры низа в аппаратах 27 и 34 циркулирует через соответствующие секции печи 28. Головная фракция стабилизации после охлаждения и конденсации в аппарате 32 поступает в приемник 33, откуда насосом 35 частично возвращается в колонну на орошение, а избыток выводится с установки.

Стабильный бензин с низа колонны 34 после охлаждения в теплообменниках 31 и 30 насосом 29 подается во фракционирующий абсорбер 27; избыток его выводится с установки.

Режим работы установки:

| Температура, °С Давление, МПа Объемная скорость подачи сырья, ч-1 Кратность циркуляции водородсодержащего газа, м3/м3 сырья Распределение катализатора но ступеням | 480-520 3-4 1,5-2,0 1500 1:2:4 |