Процесс селективной димеризации пропилена фирмы British Petroleum

Процесс селективной димеризации пропилена в 4-метил-1-пен-тен реализован на практике фирмой British Petroleum, использующей катализатор типа щелочной металл на карбонатах щелочных металлов. Опубликованная этой фирмой информация о технологии процесса [151, 170] носит в основном рекламный характер. Более подробно описаны работы советских исследователей, также создавших опытно-промышленное производство 4-метил-1-пентена [143]. Высокое давление и большое время контакта затрудняет использование техники псевдоожижения катализатора. Поэтому процесс целесообразнее вести в реакторе со стационарным слоем. Для выбора оптимальной конструкции реактора рассмотрены [148]: а) «изотермический» кожухотрубчатый аппарат с загрузкой катализатора в трубки и отводом тепла через их стенки хладагентом, кипящем в межтрубном пространстве; б) адиабатический реактор; в) секционированный реактор, в котором тепло отводится между адиабатическими ступенями.

Изотермический кожухотрубчатый реактор сложен в изготовлении и требует применения системы теплосъема при помощи органических теплоносителей. В то же время он обеспечивает степень превращения пропилена за проход 20—30 %.

Адиабатический реактор прост по конструкции и надежен в эксплуатации, но работоспособен лишь при малой степени превращения сырья. Расчеты процесса в адиабатическом аппарате для случая димеризации пропилена показали, что в оптимальных условиях степень его превращения не должна превышать 6—7 %. При проведении расчетов использовалась следующая математическая модель реактора идеального вытеснения:

где сг — концентрация гексенов в реакционной смеси, моль/м3; I-—текущая длина катализаторного слоя, м; dp — диаметр реактора, м; w — скорость реакции, кг/(м3-ч); Мг— мол. масса гексенов; Vo — начальный объемный расход реакционной смеси, м3/ч; сп — концентрация пропилена в реакционной смеси, моль/м3; Мп— мол. масса пропилена; Т — текущая температура в слое катализатора, К; β — коэффициент (безразмерный), учитывающий теплоту побочных реакций; q — теплота реакции, кДж/кг; G — массовый расход реакционной смеси, кг/ч; Ср— изобарная теплоемкость, кДж/(кг-К).

Хотя модели идеального вытеснения носят приближенный характер, они могут быть использованы в данном случае для определения степени превращения сырья и оценки эффективности процесса.

Выбор оптимального режима проведения процесса проводится с учетом данных [148] по изменению селективности и эксплуатационных расходов при варьировании степени превращения.

Анализ показывает [148], что оптимальный режим реализуется при степени превращения пропилена ≈ 10%. Оптимальным реакционным устройством является двухступенчатый адиабатический реактор с промежуточным охлаждением реакционных газов. Данные математического моделирования процесса и опыт его освоения в опытно-промышленных масштабах подтвердили этот вывод.

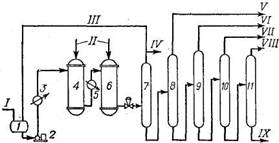

На установке синтеза 4-метил-1-пентена (рис. 27) пропилен из сырьевой емкости 1 насосами 2 подается в испаритель 3, где испаряется и перегревается до 140—150°С. С такой температурой он поступает в первый по ходу реактор 4, заполненный катализатором натрий на карбонате калия. Реакция проводится под давлением ≈ 10,0 МПа. Степень превращения пропилена в первом ре- акторе составляет 5—6 %. За счет тепла реакции поток разогревается до ≈ 170°С. Реакционные газы охлаждаются в промежуточном холодильнике 5 до 140—150 °С и направляются во второй реактор 6, где процесс также ведется до нагрева реакционной смеси не выше 170°С. После реактора второй ступени степень превращения пропилена достигает 9—10%. Далее реакционная смесь дросселируется до давления 1,5—1,8 МПа и направляется на разделение.

Рис. 27. Принципиальная схема произвюдства 4-метил-1-пентена димермзацией пропилена на трегерном щелочнометаллическом катализаторе [1431: / — пропилен; //—катализатор (загрузка периодическая); /// — непрореагировавшее сырье; IV — отдувка; V—легкая фракция; VI— 4-метил-1-пентен; VII — 4-ме-тил-2-пентен; VIII—1-гексен; IX-тяжелые продукты, /—сырьевая емкость; 2—сырьевой насос; 3—испаритель; 4, 6— реакторы; 5 —холодильник; 7— депропиленизатор; 8—колонна отгонки леркой фракции; 9 — колонна выделения 4-метил-1-пентена полимеризационной чистоты; 10—колонна 4-метил-2-пенте-иов; 11 — колонна выделения 1-гексена полимеризационной чистоты.