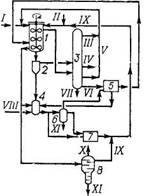

Процесс димеризации олефинов по методу фирмы Shell (реактор с мешалкой)

Во втором варианте димеризации и содимеризации олефинов на диспергированном щедочнометаллическом катализаторе по методу фирмы Shell (рис. 25) реакция проводится в одну ступень в емкостном реакторе с мешалкой 1. Реакционная смесь с верха аппарата направляется на фракционирование, а катализатор отводится с низа реактора 1 и направляется в относительно сложную многоступенчатую систему регенерации, откуда возвращается в реактор 1, а частично выводится с установки.

В экспериментальной работе Вилкса [161], которая была выполнена на пилотной установке с реактором объемом 38 л, показано, что дисперсия калия обладает заметной каталитической активностью в реакции димеризации пропилена только при размерах частиц 1—10 мкм. Было разработано несколько методов получения таких дисперсий калия — с применением ультразвукового магнито-стрикционного излучателя [180] и шестеренчатого насоса (авт. свид. СССР 308771). Размер частиц калия в дисперсиях является определяющим в обеспечении эффективности катализа. При увеличении их диаметра затрудняется доступ сырья к внутренним слоям металла, что приводит к реакциям между калийорганическими соединениями с образованием продуктов уплотнения, экранирующих поверхность контакта. Частицы с диаметром менее 2 мкм слишком реакционноспособны и также быстро дезактивируются. При температуре реакции (120—170°С) калий находится в расплавленном состоянии и сохранение суспензий со столь мелкими частицами затруднительно.

Рис. 25. Принципиальная технологическая схема димеризации и содимеризации олефинов на диспергированном щедочнометаллическом катализаторе по методу фирмы Shell (вариант с реактором с мешалкой):

/ — олефиновое сырье; // — щелочной металл; III— непрореагировавшее сырье; IV — товарный мономер; V — побочные продукты реакции — гексены; VI — цетан; VII—тяжелые продукты реакции; VIII-свежий растворитель; IX — регенерированный катализатор; X— отдувочные газы: XI — шлам. 1 — реактор; 2 — сепаратор; 3 — система разделения продуктов реакции; 4—регенератор катализатора первой ступени; 5—узел отделения отработанного растворителя; 6—отпарная колонна; 7 — узел тепловой обработки катализатора; 8 —регенератор катализатора второй ступени.