Процесс Димерсол димеризации пропилена и содимеризации пропилена с бутиленами

Французский институт нефти разработал процесс димеризации пропилена и содимеризации пропилена с бутиленами под названием Димерсол на гомогенном никелевом катализаторе [176—178].

Применение комплексных никедьсодержащих катализаторов в реакциях димеризации и содимеризации низших олефинов подробно проанализировано в монографии [135]. В процессе Димерсол в качестве катализатора используются комплексы никеля с ал-килалюминием [176].

Подобная каталитическая система изучена в работе [179]. Ее использование обеспечивает степень превращения пропилена за проход не менее 90% при селективности по гексенам ≈ 95%.

Ниже приведен состав димеров пропилена в процессе Димерсол, %:

4-Метил-1 -пентен | 2,0 | 2-Метил-2-пентен | 16,5 |

2,3-Диметил-1-бутен | 4,0 | цис-2-Гексен | 4,85 |

цис-4-Метил-2-пентен | 5,7 | транс-2-Гексен | 11,3 |

транс-4-Метил-2-пентен | 31,35 | 2,3-Диметил-2-бутен | 1,9 |

2-Метил-1 -пентен | 4,0 | Нонены и более высокомолекулярные продукты | 15,0 |

1-Гексен. | Следы | ||

З-Гексены | 3,4 |

Как видно из приведенных данных, в продуктах преобладают 4-метил-2-пентены и 2-метил-2-пентен. Несколько меньше образуется нормальных гексенов. Такой состав гексеновой фракции обеспечивает достаточно высокое октановое число продуктов синтеза и позволяет использовать их в качестве компонентов моторного топлива.

При содимеризации пропилена и бутиленов образуется 25 % гексенов, 47,5% гептенов, 16,5% октенов, а также 11% ноненов. и более высокомолекулярных углеводородов. Среди гептенов преобладают 3-метилгексены, 2-метилгексены и 2,3-диметилпентены. Так как степень разветвленности продуктов, получаемых в процессе Димерсол ниже, чем у димеров пропилена, полученных на фосфорнокислотных катализаторах, то выход и качество спиртов, производимых при их использовании в процессе оксосинтеза выше [176].

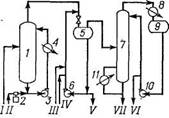

Синтез гексенов (рис. 23) идет в реакторе емкостного типа 1. Часть реакционной массы циркулирует через теплообменник 4, предназначенный для отвода тепла реакции. В циркуляционный контур подается раствор катализатора, смешиваемый с реакционной массой в насосе 3. Продукты реакции смешиваются с циркулирующим водным раствором аммиака и подаются в отстойник 5. Углеводородный слой из отстойника отводится на ректификацию в колонну 7, а водный — возвращается на дезактивацию катализатора и частично выводится из системы. При разделении продуктов на колонне 7 с верха отбираются углеводороды С3, а из куба получают товарные димеры.

В случае содимеризации пропилена с бутиленами рекомендуется ступенчатый подвод сырья в реактор, что связано с более низкой скоростью реакции содимеризации. Продукты реакции подвергаются более тщательному разделению.

Использование гомогенного каталитического процесса позволяет при такой схеме обеспечить надежный отвод тепла реакции и поддержание оптимальной температуры. Эффективности производства способствует использование очищенного сырья, в котором суммарное содержание диолефинов и ацетиленовых не должно превышать 30 млн-1, воды —5 млн-1, сернистых —5 млн-1 [177].

Сравнение процессов Димерсол и получения мотоалкилатов показывает, что установки содимеризации в 1,9 раза менее капиталоемки, чем установки алкилирования при равной производительности [177]. Кроме того, преимуществом процесса Димерсол является то, что в нем не потребляются дефицитные изобутан и изобутилен. Содержание изобутилена в сырьевых фракциях даже ограничивается на уровне 5%, во избежание его полимеризации [177].

Рис. 23. Принципиальная технологическая схема процесса Димерсол производства гексенов:

/ — пропилен; II—катализатор; /// — аммиак; /V —вода на дезактивацию катализатора; V—сточные воды; VI —легкие газы; VII — гексены.

1 — реактор; 2—насос для подачи катализатора; 3—насос системы теплосъема; 4 —теплообменник; 5—отстойник; 6—насос системы смешения; 7—ректификационная колонна; 8—дефлегматор; 9 — флегмовая емкость; 10—флегмовый насос; 11—подогреватель кубового продукта.