Реакторы гидроформилирования фирм Esso, British Petroleum и др.

Среди других фирм, занимающихся процессами оксосинтеза, фирма "Esso Research and Engineering Company" по своей заявочной деятельноств занимает одно из первых мест. Предложения этой фирмы, однако, касаются в основном методов введения жидких олефинов.

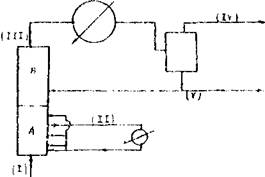

В патенте [14] описан реактор усовершенствованной конструкции (рис. 4). Гидроформилирование проводят в двух зонах. Реагенты (I) подают в реакционную систему снизу. Часть реакционной смеси (II) отводят после прохождения первой зоны (А) и после охлаждения рециркулирует обратно в реактор через несколько точек. Реакционный продукт (III) второй зоны (В) также охлаждают и разделяет на газообразную (IV) и жидкую фазы. Часть жидкого продукта, содержащего карбонилы кобальта, подают во вторую зону для охлаждения и повышения концентрации катализатора. В случае необходимости обе зона разделяют, и каждый раз образующийся головной продукт этих зон используют как рециркулят. Таким путем обеспечивается надежное регулирование температуры и по сравнению с ранними заявками этой фирмы достигается более полное использование реакционного объема.

Рис. 4. Схема двухзонного реактора гидроформилирования фирмы Esso:

А - первая реакционная зона; Б - вторая реакционная зона; I - подача сырья; II - подача рециркулята в первую реакционную зону; III - выведение продуктов из реактора; IV - сброс газообразных продуктов; V - подача рециркулята во вторую реакционнуюзону.

Последний из известных патентов фирмы [15] предусматривает в реакторе, аналогичном указанному выше, повышение выхода прямоцепочных продуктов за счет проведения процесса при более низкой температуре в первой зоне и при более высокой - во второй. Это обеспечивается, прежде всего, за счет рециркуляции необходииого количества жидкого продукта из второй зоны в первую после предварительного его охлаждения. При необходимости также возможна рециркуляция синтез-газа.

Фирма British Petroleum предложила регулировать температуру в реакционной системе с помощью дозирования раствора катализатора [16] . С этой целью используется вытянутая в длину реакционнная емкость с рубашкой, снабженная дополнительными охлаждающими элементами. Катализатор дозируется в различные зоны в зависимости от температуры реакционной смеси. Реагенты могут быть смешаны перед введением в реакционную емкость и обеспечены необходимой концентрацией катализатора. Американская фирма "Галф рисеч энд дивелопмент компани" в патентах [17, 18 ] описывает в качестве реакционной системы змеевик высокого давления с рубашкой (диаметр трубки 25-125 мм, отношение длины к диаметру не менее 1440). В змеевике обеспечивается турбулентность потока. Охлаждение осуществляет путем испарения воды при соответствующем давлении. Для снятия тепла применяется также рециркуляция жидких продуктов и в случае необходимости рециркулируют синтез-газ.

Фирмы "Юнион карбайд корпорейшн" (США) [19] и "Аджиномото Ко Инк" (Япония) [20] также предложили длинный трубчатый реактор. Согласно [19], можно, например, при давлении 400 ат и температуре 203° при превращении пропилена на 86,5% получить на 1м3 реакционного объема за 1 час 9050 кг жидкого продукта, при этом селективность образования масляного альдегида составляет 46%.