Реактор гидроформилирования фирмы БАСФ

Фирма БАСФ описывает реакционные системы, в которых интенсивное перемешивание и равномерная температура реакции достигаются путем введения реагентов с высокой скоростью через диффузорную систему [9, 10, 11, 12].

Реакцию гидроформилирования можно проводить в одном или двух последовательно соединенных реакторах, причем во втором реакторе поддерживается более высокая температура, чем в первом. В заявке фирмы [12] рекомендуется реактор гидроформилирования с зоной смешения реагентов, которая имеет диаметр, равный 2-50 диаметрам струи реагентов и 3-30-кратную длину ее гидравлического диаметра (рис. 3). Зону перемешивания считается целесообразным устраивать в виде трех- ступенчатого каскада, причем в каждом случае последующая ступень должна иметь диаметр, в 1,1-10 раз больший диаметра предыдущей степени. Смесительные трубы могут иметь различную форму цилиндрическую или коническую. Реакционное тепло рекомендуется отводить с помощью смонтированной внутри системы охлаждения, работающей по испарительному принципу с использованием спиртов С14 в качестве охлаждающей среды [13].

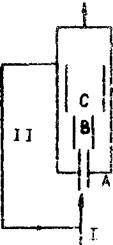

Рис. 3. Схема реактора гидроформилирования с многоступенчатым смешением сырья:

А - реактор гидроформилирования; В - первая зона смешемия; С - вторая зона смешении; I - подача сырья в реактор; II – подача рециркулята.

Реагенты подаются в реактор снизу через сопло диаметром 5,8 см со скоростью 60 м/сек. Кроме того, вводится 100 м3/час рециркулята продуктов реакции со скоростью 25 м/сек. Поток продуктов проходит вначале через зону смешения диаметром 16 см и длиной 110 см, расположенную в нижней части реактора, а затем через вторую зону смещения диаметром 27 см и длиной 134 см. Вмонтированная система охлаждения работает на метаноле при избыточном давлении 2,1 ат с температурными пределами 80 - 108°.

Реактор указанной конструкции (диаметром 1,0 м, высотой 18 м, объемом 11,6 м3), работающий при давления 290 ат итемпературе 132±3° с нагрузкой по пропилену 6900 кг/час, 9400 нм3/час синтез-газа (СО:Н2= 1:1), 300 л/час водного раствора ацетата кобальта (Со - 1%), обеспечивает получение 7950 кг н-масляного альдегида, 1990 кг изомасляного альдегида, 818 кг н-бутанола, 468 кг изобутанола, 468 кг кубовых продуктов в час.