Реакционные устройства гидроформилирования пропилена

Совершенствование реакционных систем гидроформилирования олефинов, и в первую очередь - пропилена, происходило паралельно с развитием технологии этих процессов. При этом основными вопросами, которые должны были решаться при разработке конструкции реакторных устройств, исходя из особенностей процесса, являлись: отвод реакционного тепла, обеспечение стабильности каталитических систем, достижение высокой производительности и высокого выхода ценных целевых продуктов.

Видное место как в развитии процессов оксосинтеза, так и в совершенствования реакторных устройств занимают фирмы ФРГ.

Еще в 1942 г. появляется первый патент фирмы Рурхеми А.Г. [1] , в котором предусматривается проведение процесса в присутствии суспендированного кобальтового катализатора в пустотелой вертикальной или горизонтальной трубе небольшого диаметра, либо в пучке труб с отводом тепла с помощью внешнего охлаждающего устройства. С целью обеспечения высокой конверсии пропилена предусматривалось последовательное соединение ряда труб.

В дальнейшем был предложен змеевиковый реактор [2] . Змеевик помещался в емкость, заполненную жидкостью, температурой кипения которой поддерживалась необходимая температура реакционной среды внутри змеевиков. При этом предусматривалось секционированное охлаждение с помощью деления емкости с охлаждающей жидкостью на секции, а также возможность подачи синтез-газа в различные зоны реактора. Змеевиковая труба имела зоны с увеличенным диаметром.

Появление процесса, в котором катализатор вводился в виде водного раствора [3], потребовало разработки реакторных устройств, обеспечивающих интенсивное перемешивание фаз, в связи с чем был предложен и запатентован реакционный аппарат с трубками высокого давления с коаксиальной внутренней винтовой нарезкой небольшого шага [4].

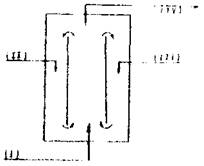

В патенте [5] впервые предлагается для гидроформилирования реактор колонного типа о концентрически вмонтированной трубой, обеспечивающей внутреннее перемешивание продуктов (рис. 1) Газообразные, а при необходимости и жидкие, реагенты через сопла подаются внутрь концентрической трубы, вследствие чего в реакторе возникает циркуляция жидких продуктов: в концентрической трубе поток поднимается вверх, снаружи этой трубы он опускается вниз. Температура реакционной среды, по этому патенту, регулируется за счет подачи сырьевых компонентов в охлажденном состояния и за счет подачи холодного рециркулята. Реакционная смесь выводится из реактора сверху.

Рис. 1. Схема реактора гидроформилирования с внутренней циркуляционной трубой:

I - подача подогретого сырья в реактор; II - подача не подогретого сырья; III- ведение охлажденных продуктов реакции; IV - выведение продуктов из реактора.