Оксопроцесс фирмы Рурхеми

Оксопроцесс объединения фирм Германии «Рурхеми» и «Хехст-Уде корпорейшен» в Оберхаузен-Хольтене предназначен для синтеза всей гаммы товарных оксоспиртов. Таким образом, этот процесс может рассматриваться как типовой современный процесс оксосинтеза.

Оксопроцесс объединения фирм Германии «Рурхеми» и «Хехст-Уде корпорейшен» в Оберхаузен-Хольтене предназначен для синтеза всей гаммы товарных оксоспиртов. Таким образом, этот процесс может рассматриваться как типовой современный процесс оксосинтеза.

Первая крупнотоннажная установка этой фирмой была пущена в 1959 году, в течение последующих 10 лет она модернизировалась и расширялась, и в результате в 1969 г. ее мощность достигла 320 тыс. т оксолродуктов в год.

Гидроформилирование проводится в мощных реакторах с производительностью 120-150 тыс.т в год по пропилену (давление 200- 300 ат., температура 100-140° , катализатор вводится в виде суспензии, концентрация соли в суспензии достигает 15-20%. Дисперсной средой являются, видимо, кубовые продукты собственного производства).

Съем тепла реакции осуществляется с помощью встроенных теплообменных элементов, которые выполнены либо в виде трубок Фильда, либо в виде змеевиков. По всей видимости, в реакторе осуществляется внутренняя циркуляцяя, которая обеспечивается за счет газожидкостной смеси вводимых лродуктов.

Для образования карбонилов кобальта специального аппарата не применяют, карбонилы образуются непосредственно в реакторе гидроформилирования.

Температура в реакторе регулируется с помощью охлаждающей воды, имеющей температуру на входе 120°, на выходе - 140°.

Конверсия пропилена составляет 95-99%, при этом соотношение н~/изо в продуктах реакции достигает 4:1 ; предусмотрена рециркуляция синтез-газа.

Имеющиеся данные не позволяют сделать заключение о применяемом методе декобальтизации, однако ясно, что на дистилляцию альдегидный продукт поступает без кобальта.

После дистилляции кубовые продукты подвергаются специальной обработке, при которой эфиры и ацетали расщепляются с образованием дополнительного количества спиртов и альдегидов. Гидрирование изомасляного альдегида проводится на никелевом катализатope.

Дистилляция в процессе "Рурхеми" управляется с помощью ЭВМ. В последнхеми" с целью исключения производства изомасляного альдегида предложила последний подвергать каталитическому расщеплению на исходные сырьевые компоненты, т.е. пропилен и синтез-газ. Таким путем обеспечивается на оксоустановке выработка только н-масляного альдегида.

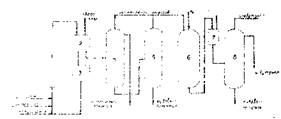

Схема процесса приведена на рис. I.

|

Рис. I. Схема процесса оксосинтеза фирмы "Рурхеми":

1 - реактор гидроформилирования; 2 - декобальтизер; 3 - узел регенерации и приготовления катализатора; 4 и 5 - ректификация альдегидов; 6 - гидрирование; 7 - сепаратор; 8 - ректификация спиртов.