Зарубежные полурегенеративные процессы каталитического риформинга

Зарубежные полурегенеративные процессы каталитического риформинга, известные под разными фирменными названиями (платформинг, ренийформинг, гудриформинг и т. д.), осуществляют по технологической схеме, идентичной с представленной на рис. 4.3.

Установки, сооруженные в 50—60-х гг. и первоначально рассчитанные на использование монометаллических платиновых катализаторов работали, а некоторые продолжают работать при 2,5—3,5 МПа. При переводе установок на полиметаллические катализаторы давление было несколько снижено за счет уменьшения кратности циркуляции ВСГ. Как уже упоминалось, снижение давления способствует увеличению выхода целевых продуктов риформинга.

При сооружении новых установок риформинга полурегенеративного типа с применением полиметаллических катализаторов считают целесообразным осуществлять процессы под давлением ≈ 1,5 МПа [264 J. Снижение давления до 1,5 МПа приводит к уменьшению металлоемкости установки, которая снова возрастает при дальнейшем снижении давлений вследствие возрастания габаритов оборудования. С другой стороны, при риформинге сырья, содержащего приблизительно 30% нафтенов и 10% ароматических углеводородов, можно получать на платинорениевом катализаторе под таким давлением риформат с октановым числом 97 (и. м.), осуществляя процесс при достаточно умеренной кратности циркуляции ВСГ(1100 м3/м8) [264]. Последнее имеет существенное значение, так как кратность циркуляции ВСГ оказывает значительное влияние на энергетические затраты при эксплуатации установки риформинга.

Представляют интерес и другие данные, приведенные в [265]. Так, показано, что при уменьшении производительности промышленной установки на 40% рабочее давление может быть снижено с 3,0 до 1,5 МПа. Ниже представлены показатели процесса при снижении давления на промышленной установке риформинга:

| I | II |

Производительность, т/ч | 75 | 45 |

Давление, МПа |

|

|

на выходе из реактора III ступени | 3,0 | 1,5 |

в сепараторе | 2,6 | 1,2 |

Расход циркуляционного ВСГ, тыс. м3/ч | 140 | 70 |

Массовый выход, % |

|

|

водород | 1,5 | 2,3 |

метан | 3,2 | 2,1 |

этан | 4,5 | 3,0 |

пропан и бутаны | 11,7 | 7,6 |

риформат С5+ | 79,1 | 85,0 |

Октановое число риформата (и. м.) | 97 | 97 |

Объемное содержание водорода в ВСГ, % | 73,4 | 79,4 |

Массовый выход катализата с октановым числом 97 (и. м.) возрастает с 79,1 до 85%, а водорода — с 1,5 до 2,3%. Кратность циркуляции ВСГ уменьшается с 1400 до 1100 м3/м3, что при работе на платинорениевом катализаторе СК-433 обеспечивает межрегенерационный цикл длительностью до 1 года. Фактические условия эксплуатации установок полурегенеративного риформинга разнообразны и октановые числа получаемых бензинов лежат в пределах 80—100 (и. м.) [266].

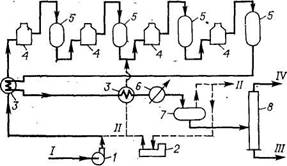

Рис. 4.5. Технологическая схема установки магнаформинг:

1 — сырьевой насос; 2 — циркуляционный компрессор; 3 — теплообменник; 4 — трубчатые печи; 5 — реакторы; 6 — холодильник; 7 — сепаратор; 8 — стабилизационная колонна. / — гидроочищенное сырье; // — ВСГ; /// — стабильный катализат; IV — углеводородный газ.

Среди полурегенеративных процессов отличается по технологии магнаформинг (рис. 4.5). В этом процессе за счет оптимизации технологических параметров достигается некоторое увеличение селективности и экономия энергоресурсов [267 ]. Характерные особенности магнаформинга: а) разделение потока циркуляционного ВСГ с подачей 30—50 % в I ступень риформирования и дополнительной подачей 50—70 % ВСГ в III ступень; б) неравномерное распределение катализаторов по ступеням риформинга (например, в отношении 1:1:2:7 [267]); в) увеличение ступеней риформирования с 3 до 4—5; г) поддержание относительно низких температур в реакторах I—II ступени и повышенных температур в реакторах III—IV ступени.

На первых установках магнаформинга использовались алюмоплатиновые катализаторы RD-150 и RD-150C [267], в дальнейшем — платинорениевые катализаторы серий Е-500 и Е-600 [256].

Характерные параметры технологического режима установок магнаформинга: давление 1,4—2,4 МПа; объемная скорость подачи сырья 2—2,5 ч-1; молярное отношение водород: сырье на входе в реакторы I ступени 2,5—3, на входе в реакторы III ступени 5—8; температура на входе в реакторы I и II ступени 470—495 °С, на входе в реакторы III—IV ступени в начале цикла 495—510 °С [268]. Показатели работы двух установок магнаформинга приведены ниже [269]:

| I | II |

Давление в последнем реакторе, МПа | 2,4 | 1,5 |

Перепад давления в системе, МПа | 0,4 | 0,5 |

Сырье Пределы перегонки, °С | 63-167 | 93—177 |

Объемный групповой Состав углеводородов, % |

|

|

парафины | 55,1 | 66,1 |

нафтены | 34,2 | 20,5 |

ароматические | 10,7 | 13,4 |

Риформат, октановое число (и. м.) | 99,2 | 94,1 |

Массовый выход, % |

|

|

риформата | 80,9 | 87,7 |

водорода | 1,9 | 1,6 |