Технологические схемы гидроочистки бензинов

На блоках гидроочистки бензинов обычно используется водородсодержащий газ (ВСГ), поступающий с риформинга. Объемное содержание водорода, в газе риформинга в зависимости от режима работы и состояния катализатора изменяется в пределах 60—90%.

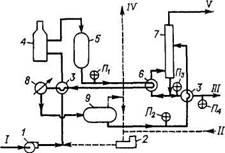

Для прямогонных бензинов с массовым содержанием серы до 0,2% расход водорода на гидроочистку незначителен (≈ 0,1% от массы сырья), что составляет 3—10% выработки водорода на установке риформинга. Около половины расходуемого водорода затрачивается на растворение в гидрогенизате [243], причём одновременно и в относительно больших количествах растворяются углеводороды C1—С5 ВСГ риформинга, так что объемное содержание водорода в циркулирующем или отдуваемом газе гидроочистки повышается на 2—10 %. На блоках гидроочистки применяются различные варианты циркуляционных и проточных схем использования водорода (рис. 3.4).

Существенными недостатками простых проточных схем (рис. 3.46), используемых на ряде установок риформинга высокого давления, являются полная зависимость расхода ВСГ от режима работы блока риформинга, трудности проведения пусковых операций на обоих блоках.

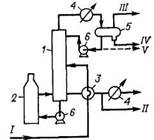

По схеме блока гидроочистки с циркуляцией ВСГ (рис. 3.5) сырье насосом 1 и ВСГ компрессором 2 подаются в тройник смешения, проходят сырьевой теплообменник 3, трубчатую печь 4 и поступают в реактор 5. Газопродуктовая смесь отдает часть тепла в подогревателе отпарной колонны 6, проходит теплообменник 3, холодильник 8 и поступает в сепаратор 9. Избыток ВСГ сбрасывается с установки, а циркулирующий ВСГ в смеси со свежим ВСГ риформинга поступает на прием компрессора 2. Нестабильный гидрогенизат через теплообменники подается в отпарную колонну 7. Отпарная колонна может подогреваться газопродуктовой смесью гидроочистки, как показано на рисунке, однако более гибкой является схема узла отпарки с отдельной печью для подогрева низа отпарной колонны (рис. 3.6).

Рис. 3.4. Схемы использования водорода на блоках гидроочистки бензинов (а — циркуляционная, б — проточная):

1 — блок гидроочистки; 2 — компрессор. / — ВСГ с блока риформинга; // — циркулирующий газ; III — сброс ВСГ.

Рис. 3.5. Технологическая схема гидроочистки бензина:

1 — сырьевой насос; 2 — компрессор; 3 — теплообменник; 4 — печь; 5 — реактор; 6 — подогреватель отпарной колонны; 7 — отпарная колонна; 8 — холодильник; 9 — сепаратор. / — сырье; // — ВСГ риформинга; /// — гидрогентат; IV — сброс ВСГ; V — верхний продукт отпарной колонны. П1—П4 — точки отбора проб гидрогентата.

Pис. 3.6. Схема узла отпарки гидрогенизата:

1 - отпарная колонна; 2 — печь; 3 — теплообменник; 4 — холодильник; 5 — сепаратор; 6 — насос. / — нестабильный гидрогенизат; // — стабильный гидрогенизат; /// — углеводородный газ; IV — вода; V — избыток рефлюкса.

При гидроочистке широких бензиновых фракций в отпарных колоннах поддерживается следующий режим: давление 1,4—1,5 МПа; температура верха 110—120 °С, низа — 200—230 °С, расход орошения составляет 10—30% от подачи сырья. Удаление влаги идет за счет образования азеотропов с легкими углеводородами (изопентан, изогексаны, н-гексан). Отпарные колонны предназначены для работы с замкнутым орошением, однако при гидроочистке сырья со значительным содержанием легких фракций (н. к. — 62, н. к. — 85 °С) избыток рефлюкса может выводиться.