Оценка промышленных установок гидрогенизации угля

В ФРГ после II мировой войны гидрогенизацию угля уже не проводили, а данные о затратах на гидрогенизационные установки, работавшие до войны, сейчас вряд ли справедливы, поэтому при оценке затрат обычно ссылаются на новые американские разработки по гидрогенизации угля. В них приведены также подробные проектные разработки и предварительные технико-экономические оценки для промышленных установок. Правда, использование этих данных применительно к сегодняшним условиям в ФРГ затруднительно и ненадежно: затраты часто представляются слишком благоприятными. Переработка угля была до сих пор направлена на выработку котельного топлива или автомобильного бензина, а не на получение химического сырья.

Согласно оценкам по состоянию на 1967 г., самым перспективным оказался способ фирмы Hydrocarbon Research. Общие капиталовложения в установку производительностью 1,36 млн. т угля в год составили 136 млн. долл., или 105 долл. на 1 т угля в год [12]. При пересчете с учетом условий ФРГ в настоящее время эта величина не превысила бы 450 марок ФРГ на 1 т в год, однако указанную цифру нельзя считать надежной. Также представляется исключительно низким суммарное потребление угля (примерно 2,6 т угля с QH = 29 330 кДж/кг) при дополнительном расходе природного газа для обогрева установки конверсии.

Было установлено, что в условиях ФРГ по состоянию на 1957 г. стоимость производства 1 т жидкого продукта из угля составляет 41,31 долл. Получаемый продукт состоит из 0,64 т бензина и 0,36 т легкого котельного топлива. Пихлер оценил затраты на переработку угля по способу Consol фирмы Consolidation Coal по состоянию на 1970 г. применительно к западноевропейским условиям. Согласно первоначальной оценке для США в 1968 г., капиталовложения на установку производительностью 1,97 млн. т в год составили 244,4 млн. долл., или 124 долл. на 1 т в год. После многих корректировок эти данные были пересчитаны с учетом худших условий— они составили 1,814 млрд. марок ФРГ, или 910 марок на 1 т в год [13].

Согласно американским оценкам, при стоимости 1 т каменного угля 4,71 долл. (в расчете на ОМУ) себестоимость 1 т бензина (единственный основной продукт) составляет 52,27 долл. Цена 1 т каменного угля в тот же период в ФРГ была принята 80 марок ФРГ. Для этого случая расчеты показали, что применительно к условиям ФРГ в 1970 г. себестоимость 1 т бензина составила бы 443,18 марок ФРГ. При использовании же бурого угля и стоимости потенциального тепла 5 марок ФРГ за 4,19-106 кДж себестоимость 1 т вырабатываемого бензина составила бы да 340 марок ФРГ.

На основе этих расчетов в табл. 62 представлена предварительная экономическая оценка получения бензина по методу Consol Для условий ФРГ в 1975 г. Суммарный расход угля в этом процессе равен 3,2 т на 1 т бензина, т. е. выше, чем в способе Н-Coal, но все же расходные показатели на выработку бензина ниже, чем на старых немецких заводах гидрогенизации с примерным расходом 3.6 т угля на 1 т жидкого продукта (0,8 т бензина и дизельного топлива, 0,2 т сжиженного газа) [14]. Побочные продукты, которые можно реализовать, оценены по существующим ценам, причем без учета возможных изменений, которые могли бы быть из-за отличий немецких углей по качеству.

Остаток полукоксования (его зольность 30%) получается в количестве 0,8 т на 1 т бензина; из этого количества 0,3 т расходуется для выработки энергии для собственного производства. Водород, необходимый для гидрогенизации, также получают в самом производстве. Стоимость производства 1 т бензина должна составить при переработке каменного угля 814 марок ФРГ, а при отказе от использования мелкого полукокса 856 марок.

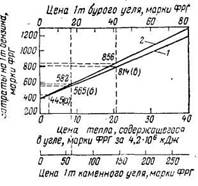

Рис.194. Затраты на получение бензина гидрогенизацией угля по способу Consol:,

а —США; б —ФРГ (на основе бурого угля); в - ФРГ (на основе каменного угля); 1 — без использования полукокса; 2 —с использованием полукокса как товарного продукта.

На рис. 194 представлена зависимость затрат на производство бензина гидрогенизацией угля от цены потенциального тепла угля. Если при использовании бурого угля не принимать во внимание возможные изменения показателей сырья, выхода продуктов, капиталовложений и т. д., то при теперешней цене потенциального тепла бурого угля себестоимость 1 т бензина, полученного его гидрогенизацией, составила бы от 565 до 582 марок ФРГ (при оценке стоимости мелкого полукокса пропорционально стоимости угля или без учета этого полукокса соответственно). Если исходить из существующей в США цены угля, то себестоимость 1 т бензина составит 445 марок ФРГ.

Таблица 62. Предварительная калькуляция производства бензина по методу Consol применительно к условиям ФРГ в 1975 г. при мощности установки 2 млн. т в год

Общие капиталовложения 3200 млн. марок ФРГ (1600 марок на I т в год); из них капиталовложения в установку 2600 млн. марок (1300 марок на 1 т в год), а оборотные средства 600 млн. марок (300 марок на I т в год)

Статьи затрат | Расход на I т бензина | Сумма, марки ФРГ | Доля в общих затратах % | |

Каменный уголь (по 145 марок за 1 т) | 3,2 т | 464 | 57 | |

Побочные товарные продукты |

|

|

| |

аммиак (500 марок за 1 т) | 0,018 т | 9 | ∑-60 | ∑-7 |

сера (100 марок за 1 т) | 0,069 т | 7 | ||

фенолы (300 марок за 1 т) | 0,007 т | 2 | ||

остаток полукоксования (85 марок за 1 т) | 0,5 т | 42 | ||

Вода (для процесса и для охлаждения) и вспомогательные материалы | — | 30 | 4 | |

Зарплата производственного персонала | 100 чел. в смену | 10 | 1 | |

| по 40 тыс. |

|

| |

| марок на 1 чел. в год |

|

| |

Зарплата управленческого персонала |

| 10 | 1 | |

и общезаводские расходы (100% зарплаты производственного персонала) |

|

|

| |

Отчисления |

|

|

| |

от капиталовложений в установку (24%) |

| 312 | 38 | |

от оборотных средств (16%) | — | 48 | 6 | |

Затраты на производство | — | 814 | 100 | |

Следует указать, что при работе опытной установки экстракции угля по способу Consol имелись определенные трудности, и в итоге опытно-конструкторские разработки были прекращены до того, как удалось получить окончательные технические данные; поэтому показатели предварительной экономической оценки нужно принимать с соответствующей оговоркой.

Для получения полупродуктов, пригодных для дальнейшей химической переработки, предпочтительна гидрогенизация каменного угля — особенно если необходимо вырабатывать ароматические углеводороды. Для производства алифатических углеводородов с высоким содержанием линейных структур и олефинов, а также алифатических кислородсодержащих соединений более предпочтителен синтез Фишера — Тропша.