Технологии гидрогенизации угля

Гидрогенизационные установки, сооруженные в Германии еще до II мировой войны и имевшие общую производительность около 4 млн. т угля в год, были предназначены в первую очередь для получения моторных топлив. В них применяли различные способы гидрогенизации угля при высоком давлении, разработанные Бергиусом и Пиром. Было установлено, что получаемые бензины (особенно из каменного угля) содержат много нафтеновых и ароматических углеводородов. Поэтому при их использовании в качестве автомобильных или авиационных топлив имеются преимущества по сравнению с алифатическими продуктами процесса Фишера — Тропша.

Важное промышленное значение имел процесс DHD, позволяющий повысить содержание ароматических углеводородов в бензиновых фракциях. Процесс был разработан в 1939 г. и основан на применении алюмо-молибденового катализатора. Эта технология явилась первоначальной разработкой, на основе которой позднее были созданы широко распространенные в настоящее время новые способы риформинга нефтяных бензинов на катализаторах, содержащих металлы группы платины. Эти каталитические способы можно применить и для переработки бензинов из ступени газофазной гидрогенизации, содержащих много нафтенов (т. е. бензинов угольного происхождения).

Для ориентировочной оценки возможных направлений гидрогенизации угля можно при расчете исходить из выходов продуктов в процессах DHD и гидрогенизации угля. Для гидрогенизации каменного угля при высоком давлении можно принять следующие расходные показатели: 1,6 т угля расходуют в качестве сырья для гидрогенизации, 1,7 т используют в производстве водорода, 1,2 т потребляют для энергетических целей; в сумме это составляет 4,5 т каменного угля на 1 т получаемого бензина.

При риформинге бензина, выкипающего до 175—185°С, по способу DHD на 100 масс. ч. сырья получали 75—88% бензина, содержащие 50% ароматических углеводородов [10]. В настоящее время ароматические углеводороды С6—C8 являются важным химическим сырьем. Если принять средний выход этих углеводородов 35% (в расчете на исходный бензин), то на 1 т вырабатываемой смеси углеводородов С6—C8 потребовалось бы (при сочетании указанных процессов) 13 т каменного угля. Можно ли применять в качестве химического сырья другие углеводороды, входящие в состав бензина, а также другие побочные продукты переработки угля (сжиженные газы и остаточные газы гидрогенизации), еще не выяснено. Однако все эти продукты можно использовать как энергетическое топливо.

Применение современных методов каталитического риформинга. а также их комбинирование с процессами деалкилирования может повысить выходы индивидуальных ароматических углеводородов и регулировать их выработку в зависимости от спроса. Существенную часть потребляемого угля (расход на энергетические Цели) можно было бы заменить другими источниками, к примеру атомной энергией.

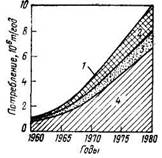

Рис. 193. Потребление ароматических углеводородов в Западной Европе:

1 — сумма ароматических углеводородов (фракция БТК) 2— о- и п-ксилолы; 3—толуол; 4—бензол.

Новые американские разработки по гидрогенизации угля свидетельствуют о возможности снижения расходных показателей. Однако эти разработки направлены на получение газообразных углеводородов и котельного топлива для энергетических целей. Поэтому имеющихся данных недостаточно, чтобы оценить пригодность этих способов для производства того или иного химического сырья.

Согласно разработанному в 1973 г. прогнозу, в Западной Европе суммарное потребление ароматических углеводородов С6—C8 в 1975 г. должно было составить 7,7 млн. т, в том числе 4,9 млн. т бензола, 1 млн. т толуола, 0,8 млн. т. о-ксилола и 1 млн. т. п-ксилола (рис. 193) [11]. Если исходить из указанных ранее расходных показателей производства ароматических углеводородов С6—С8 из угля, то для выработки этого количества углеводородов потребовалось бы да 100 млн. т угля, т. е. значительно больше, чем для получения других продуктов. Следовательно, если современное нефтехимическое производство ароматических углеводородов (основанное частично на жидких продуктах пиролиза на этилен, а частично на риформинге тяжелых бензинов) заменить углехимическим, потребовался бы большой расход угля.

Производство ароматических углеводородов в ФРГ в 1974 г. составило:

| 103 т | % |

Бензол |

|

|

из угля | 259 | 15 |

нефтехимический | 750 | 45 |

в сумме | 1009 | 60 |

Толуол нефтехимический | 212 | 12 |

Ксилолы нефтехимические | 465 | 28 |

Сумма ароматических углеводородов C6—C8 | 1686 | 100 |