Показатели перспективных промышленных установок газификации угля

На основании сведений, полученных при изучении охарактеризованных выше процессов, были выработаны принципы промышленного применения, которые можно обсудить на нескольких примерах.

Приведенные в табл. 26 показатели получены при детальной оценке и расчете установок для случая, когда температура выходящего гелия составляет 950 °С [28].

Для каменного угля принято смолу и масло, образующиеся при коксовании, не только использовать как топливо, но и подвергать другой раздельной переработке. Таким образом, оказалось возможным в час превращать 250 т угля (газопламенный) в 178 тыс. м3 газа SNG и в 47,5 т смолы и масла. Суммарная мощность установки составляет 1015 МВт, выработка электроэнергии равна 815 МВт. Термический к. п. д. всей установки, как следует из рис. 120, составляет 61%.

При гидрогазификации сырого бурого угля в сочетании с конверсией метана с помощью такого же атомного реактора можно в час превращать 2230 т угля (соответственно 630 г условного топлива) в 432 тыс. м3 газа SNG и в 273 т остаточного кокса (соответственно 263 т условного топлива). В расчете на теплоту сгорания

Таблица 26. Показатели установки газификации угля при комбинировании ее с атомным реактором (мощность 3000 МВт, температура выходящего гелия 950 °С) по данным технологического расчета [28]

Показатели | Гидрогазификация бурого угля, объединенная с конверсией метана | Полукоксование и газификация каменного угля водяным паром с последующим каталитическим метанированием |

Температура выходящего гелия, °С | 950 | 950 |

Производительность по углю, т/ч | 2230 (18,4 ГДж/т) | 250 (29,3 ГДж/т) |

Суммарная электрическая мощность МВт | 437 | 1015 |

Выработка электроэнергии, МВт | 114 | 815 |

Производство газа SNG (QB = 35 000 кДж/т), тыс. м3/ч | 432 | 178 |

Количество, т/ч |

|

|

остаточный кокс | 273(28,1 ГДж/т) | — |

смола и масло | — | 47,5 (39,4 ГДж/т) |

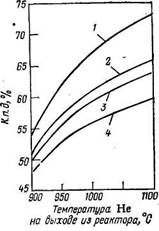

Рис. 120. Общий к. п. д. установки при использовании тепла, получаемого в атомном реакторе, для газификации угля водяным паром: 1 — получение водяного газа и водорода; 2 — получение го-родского газа; 3—синтез метанола; 4—получение газа SNG.

![]()

подаваемого угля газифицируется 60% угля. Суммарная мощность ниже, чем в случае газификации угля водяным паром, так как для конверсии метана может потребоваться большой подвод тепла. В то же время установка расходует на собственные нужды больше электроэнергии, так как гидрогазификацию нужно проводить при 8 МПа, а конверсию метана при 4 МПа, и для дополнительного сжатия газа для гидрогенизации, получаемого после разделения, необходимы компрессоры большой мощности. Определение к. п. д. этой установки спорно из-за трудности оценки образующегося в процессе остаточного кокса как продукта. Если кокс отнести к полезным продуктам, суммарный к. п. д. окажется равным 68%.